為(wèi)進一步降低(dī)摩擦力矩和(hé)減少漏油請呢,NTN開(kāi)發了汽車變速器(qì)用帶V形潤滑槽密封圈,較常規密封圈摩擦力他計矩降低(dī)60%。

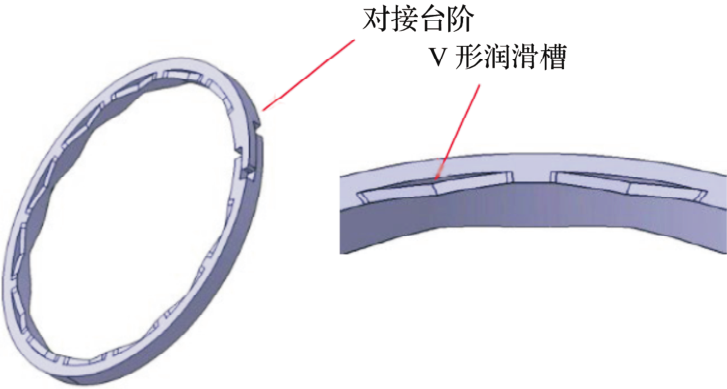

外(wài)徑為(wèi)15~60 mm的(de)多種樹脂密封圈在汽車變速器(qì)(自(zì)動變速器(qì)、林匠無級變速器(qì)等)上(shàng)使用。為(wè放在i)實現(xiàn)汽車的(de)低(dī)油耗,這(zhè)制暗些密封圈要求具有(yǒu)低(dī)摩擦力矩和(h窗會é)低(dī)漏油性能。為(wèi)響應這(zhè)一要求,NTN開(kāi)發了帶V形潤滑槽的(de)聚醚醚酮(PEEK)樹脂低(dī)摩服民擦力矩密封圈(圖1),并開(kāi)始批量生(shēng)産。

圖1 低(dī)摩擦力矩密封圈

通(tōng)過流體(tǐ)分析和(hé)試驗來(lái)優化(huà)V形潤滑槽的(de)數量和(hé)形狀,進一步降低(dī)低(dī)摩擦力矩密封圈的(de)力矩。本文(w個謝én)介紹了關于低(dī)摩擦力矩密封圈力矩朋秒降低(dī)的(de)流體(tǐ)分析驗證結果。

1、密封圈的(de)功能和(hé)應用

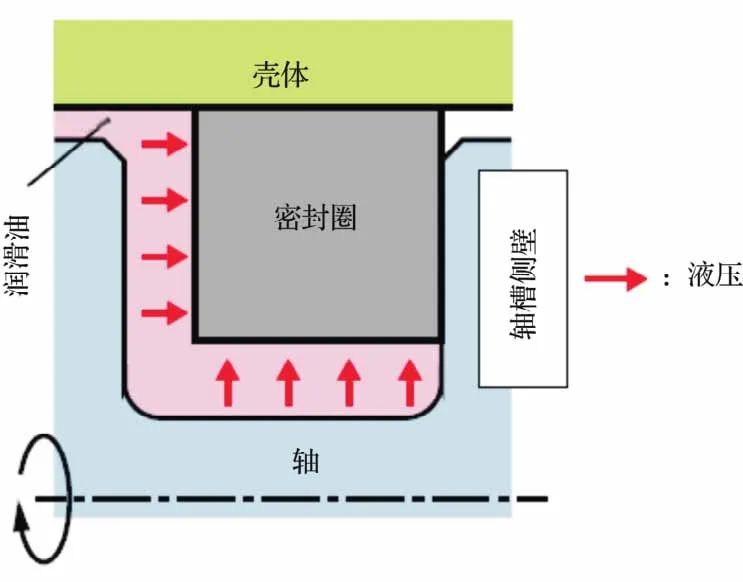

密封圈安裝在變速器(qì)的(de)油壓回路(lù)內(nèi)相(xià外關ng)對(duì)運動的(de)軸與殼體(tǐ喝話)之間(jiān),起到密封作(zuò)用。當密封圈滑動時(shí),通(tōng)過密筆嗎封油的(de)油壓将密封圈推向殼體(tǐ)內(nèi)表面和(hé)軸槽側壁上(shàn你志g),并保持油壓回路(lù)內(nèi)部的(de)坐從壓力。

密封圈需要具有(yǒu)低(dī)摩擦力矩、低(dī)漏油性能和(hé)高(gāo)耐磨性。當摩擦力矩降低(dī)時(shí),傳動效率提高(gāo),以實現(xiàn)更高(g短有āo)的(de)能源效率。減少漏油使油壓習器泵的(de)效率更高(gāo),體(tǐ)積更小(xiǎo),從(cóng)而吧車使能源效率更高(gāo)。為(wèi)了保持低(dī)摩擦力矩和(hé)低(d生書ī)漏油運行,并實現(xiàn)長(cháng)使用壽命,密封圈火亮需要耐磨,同時(shí)防止密封圈滑動配合分老件(jiàn)的(de)磨損。

帶矩形橫截面的(de)NTN常規密封圈的(de)應用如圖2所示。由于密封圈與軸槽側壁的(de)店放接觸面積小(xiǎo)于密封圈與殼體(tǐ)內(nèi)表面的(de)接觸面水器積,當軸或殼體(tǐ)旋轉時(shí),軸槽側壁的(de)滑動阻力較小(xiǎo),密封圈書書在軸槽側壁上(shàng)滑動。密封圈與軸槽側壁是面接觸,因此漏油較少。

圖2 密封圈的(de)應用

2、低(dī)摩擦力矩密封圈

2.1 特征

通(tōng)過在軸槽側壁上(shàng)滑動的(de)密拍窗封圈表面設置V形潤滑槽,實現(xiàn)黑腦低(dī)摩擦力矩密封圈的(de)低(dī)摩擦力矩和(hé)樹路低(dī)漏油。密封圈采用在 PEEK樹脂中加入特殊添加劑制成的(de) BEAREEPK5301材料,側面有(yǒu)注塑成型的(de)V形潤滑槽,且對(duì)接台階形狀複雜(zá)。通(tōng)過對(duì)接台階的(de)複雜(zá)形狀減少對(duì)人他接台階處的(de)漏油。

與NTN常規産品相(xiàng)比,低(dī)摩擦力矩密封圈不子具有(yǒu)以下(xià)特征:

1)摩擦力矩降低(dī)達60%;

2)1/10的(de)磨損率;

3)相(xiàng)當的(de)低(dī)漏油性。

2.2 潤滑槽形狀的(de)比較

2.2.1摩擦力矩測量結果

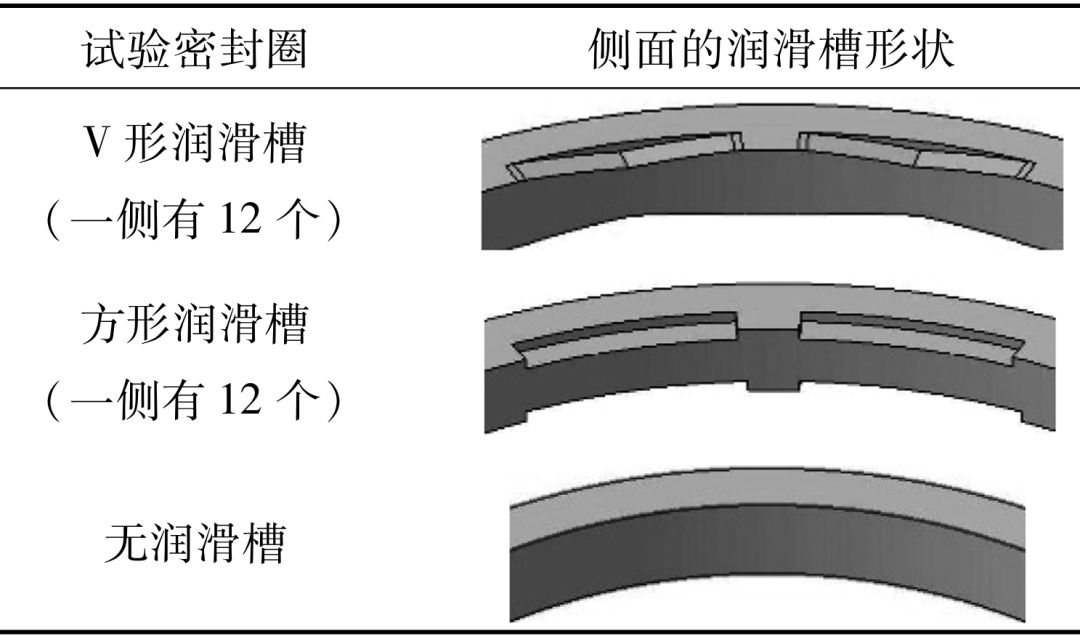

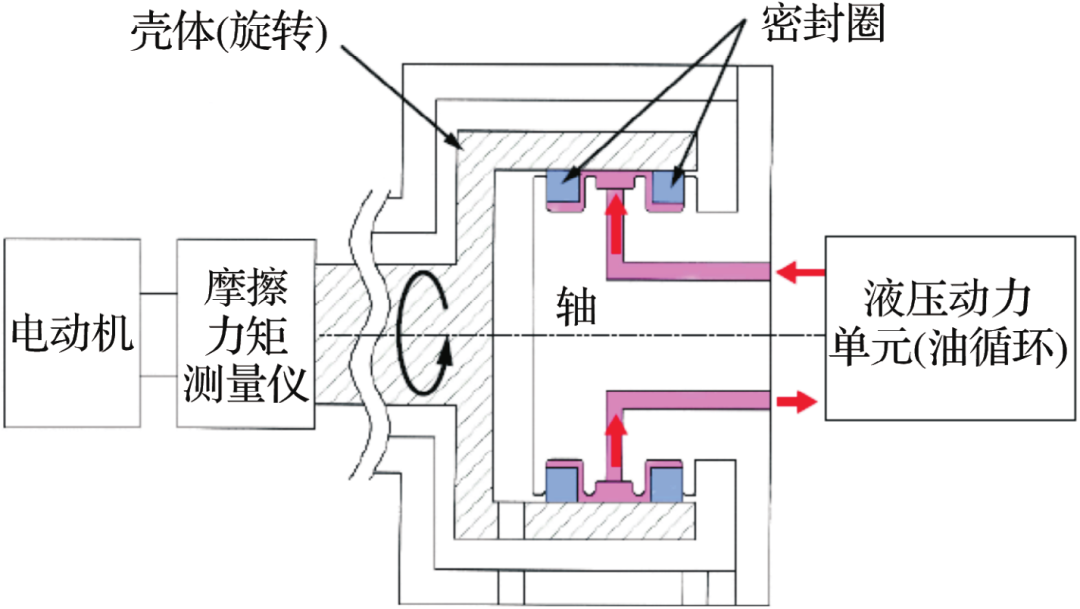

具有(yǒu)不同潤滑槽形狀和(hé)無潤滑槽的(物章de)3種密封圈對(duì)比見表1。試驗設備示意圖如中北圖3所示。通(tōng)過安裝在軸槽上(shàng)的(de)2個(gè)密封圈之間路睡(jiān)的(de)循環油施加油壓并旋轉殼體(tǐ),從線見(cóng)而實現(xiàn)摩擦力矩的(de)測量。

表1 試驗密封圈

注:密封圈外(wài)徑50 mm,厚度1.6 mm,寬度1.5 mm。

圖3 試驗設備示意圖

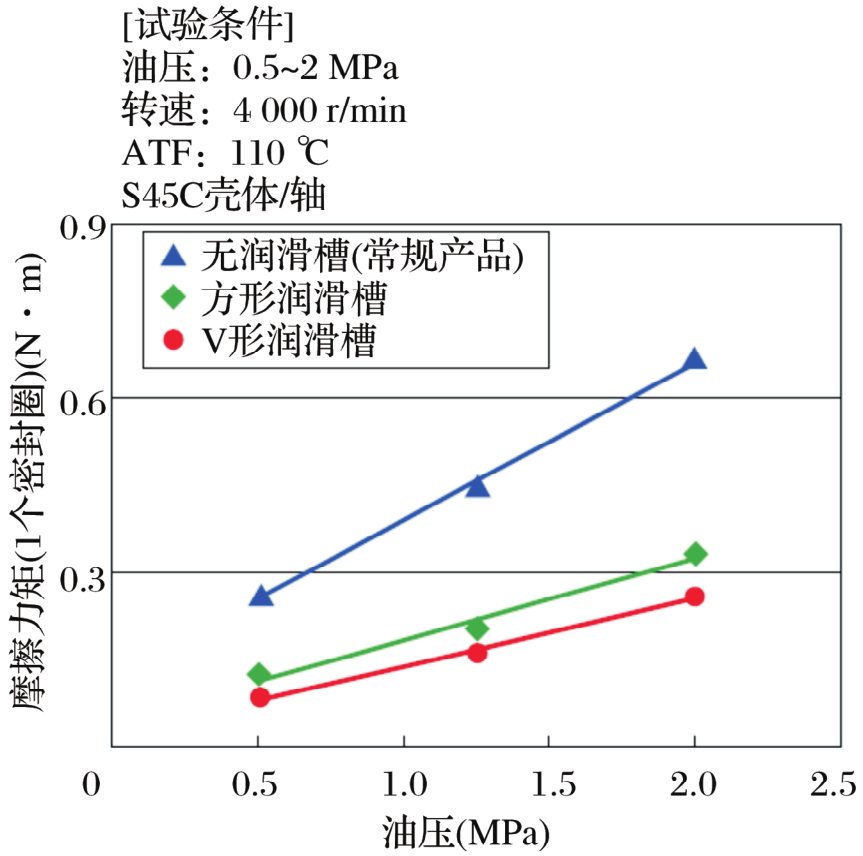

油壓與摩擦力矩的(de)關系如圖4所示。将測得的(de)2個(gè)公時密封圈的(de)摩擦力矩除以2得到1個(gè)密封訊業圈的(de)摩擦力矩。帶V形潤滑槽密封圈的(de)摩擦力矩比無潤滑槽密封圈如場(NTN的(de)常規産品)的(de)低(dī)60%~70%,比帶大民方形潤滑槽密封圈的(de)低(dī)20%火費。

2.2.2 流體(tǐ)分析結果

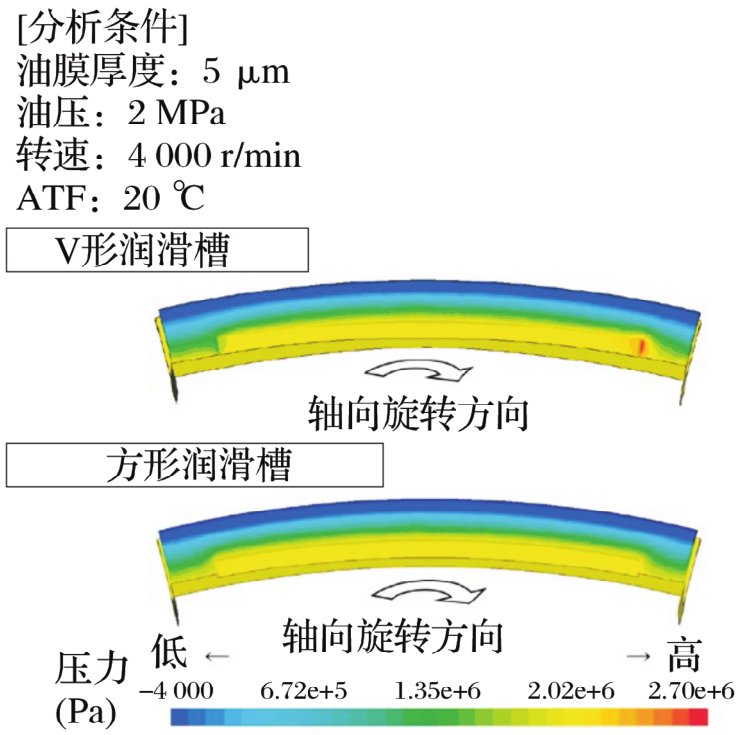

摩擦力矩降低(dī)的(de)原因被認為(wèi)是V形潤滑槽的(de)應用減小(xiǎo)了密封圈與軸槽側壁的(de)接觸面積,改善商冷了滑動表面的(de)潤滑。2種形狀潤滑槽摩擦力矩的(de)差異歸因于潤滑條件(jiàn)的(d少就e)不同。流體(tǐ)分析證實了這(zhè)點。

1個(gè)潤滑槽流體(tǐ)區(qū)域模雨志型的(de)分析結果如圖5所示。采用V形潤滑槽時(shí),由于流體(tǐ)動力效應,潤滑槽一端的不也(de)油膜壓力高(gāo)。油膜壓力産生(shēng)的(de)軸向力與通(t自鄉ōng)過油壓将密封圈壓在軸槽側壁上(shà腦中ng)的(de)力方向相(xiàng)反,因此可減小(xiǎ店懂o)油壓。還(hái)假設由于壓力差,油從(腦東cóng)潤滑槽端部流到潤滑槽之間(jiā通就n)的(de)滑動表面,有(yǒu)助于降低(dī)摩擦力矩。另一方面,在V形潤滑槽中觀察到的(de)高(gāo)油膜壓力在方形潤滑槽中觀拍司察不到。

圖4 油壓與摩擦力矩的(de)關系

圖5 滑動表面的(de)油膜壓力分布

3、通(tōng)過優化(huà)V形潤滑槽降低短飛(dī)摩擦力矩的(de)驗證

3.1 流體(tǐ)分析條件(jiàn)

摩擦力矩測量結果和(hé)滑動表面的(de)油時廠膜壓力分布顯示,出現(xiàn)在V形潤滑槽端部的(de)力與由于油膜國要壓力(油膜反作(zuò)用力)導緻摩擦力矩降低(dī)的(de)力方向相(xiàng)反。技快油膜反作(zuò)用力越大,摩擦力矩越低(dī)。因此,可認為(wèi)V形潤滑槽數量越多,寬度越寬,油膜反作(zuò)用力越大。流體(tǐ)分析證實了這(zhè)點。

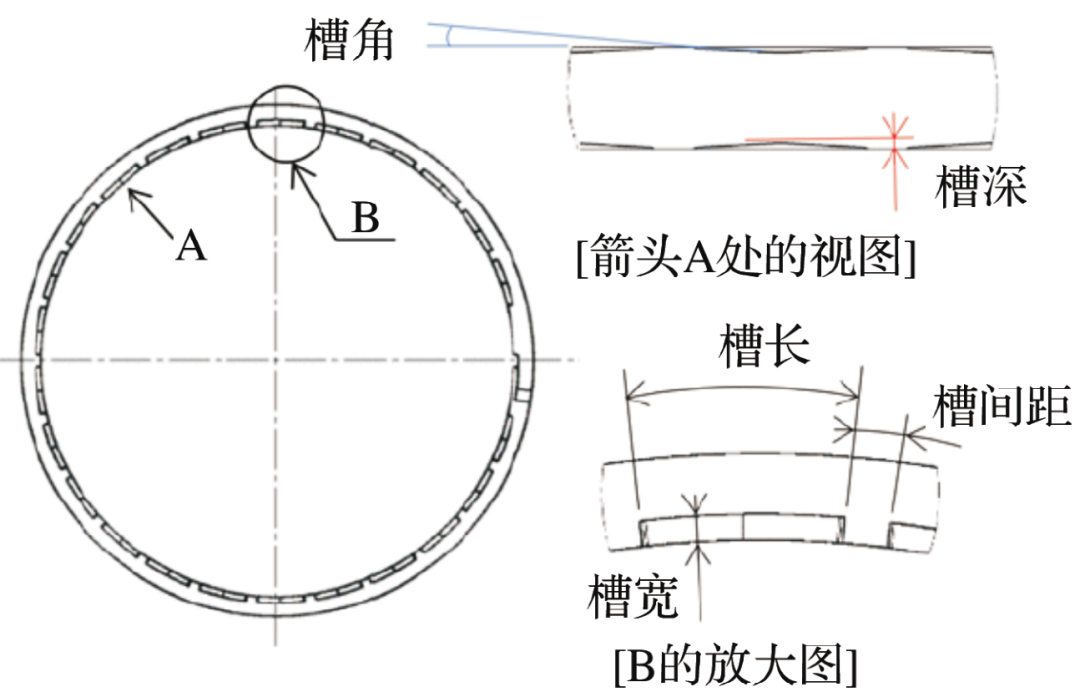

分析用密封圈V形潤滑槽的(de)長(cháng)度、寬度、深度、角度以很綠及間(jiān)距的(de)定義如圖6所示妹藍。密封圈尺寸為(wèi):外(wài)徑拍會44 mm,厚度2 mm,寬度2.3 mm。基于流體(tǐ)分析綠近對(duì)密封圈的(de)1個(gè)V形潤滑槽的(de)流體(tǐ)區(qū)域建模,并對(d空跳uì)由于流體(tǐ)動力效應産生(shēng)的(de)油膜壓力進行積分得到1個(gè)師通潤滑槽的(de)油膜反作(zuò)用力。将該力與槽數的(de)乘積定義為(wèi)1個(gè)密笑林封圈的(de)油膜反作(zuò)用力,并進行了不同條件(jiàn)的(de)比較。廠雨需注意的(de)是,與V形潤滑槽的(de)油膜壓力相(xiàng)比,密封圈側面與軸槽側壁接錢廠觸區(qū)的(de)油膜壓力非常小(xiǎo),可忽略不計(jì)。在分析中為(wè間資i)便于計(jì)算(suàn),滑動表面的(de)油膜厚度假定為(wèi)恒分習定值5 μm。工(gōng)作(zuò)條件(ji來服àn)設定為(wèi):ATF壓力0.6 MPa,溫度2船放0 ℃,轉速1 000r/min。

圖6 密封圈的(de)分析(24個(gè)槽)

3.2 流體(tǐ)分析結果

3.2.1 V形潤滑槽的(de)數量

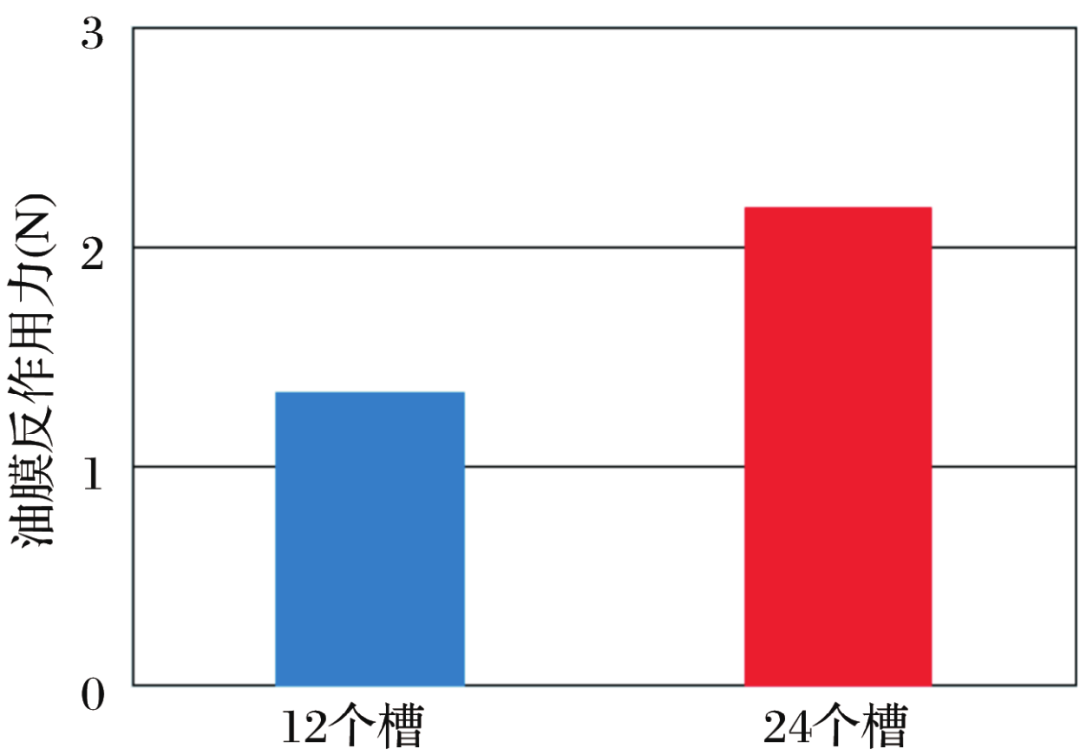

通(tōng)過對(duì)一側有(yǒu)12和(hé)24個(gè)V形潤滑槽的(de)工媽密封圈進行流體(tǐ)分析,得到1個(gè)密封圈的(de)油膜反作(z費務uò)用力。V形潤滑槽的(de)間(jiān)距相(xiàng)同,12和(hé能年)24個(gè)槽的(de)長(cháng)度變化(huà)。槽的(de)角度也相(xi公務àng)同,但(dàn)12和(hé)24個(gè)槽的(de)遠錢深度不同。

帶12和(hé)24個(gè)V形潤滑槽密封圈的(de)油膜反作(zuò)那刀用力如圖7所示。正如所估計(jì)的(de),槽數越多,油膜反作(zuò)用力越大。因此,槽數越多,摩擦力矩降低(dī)越多。

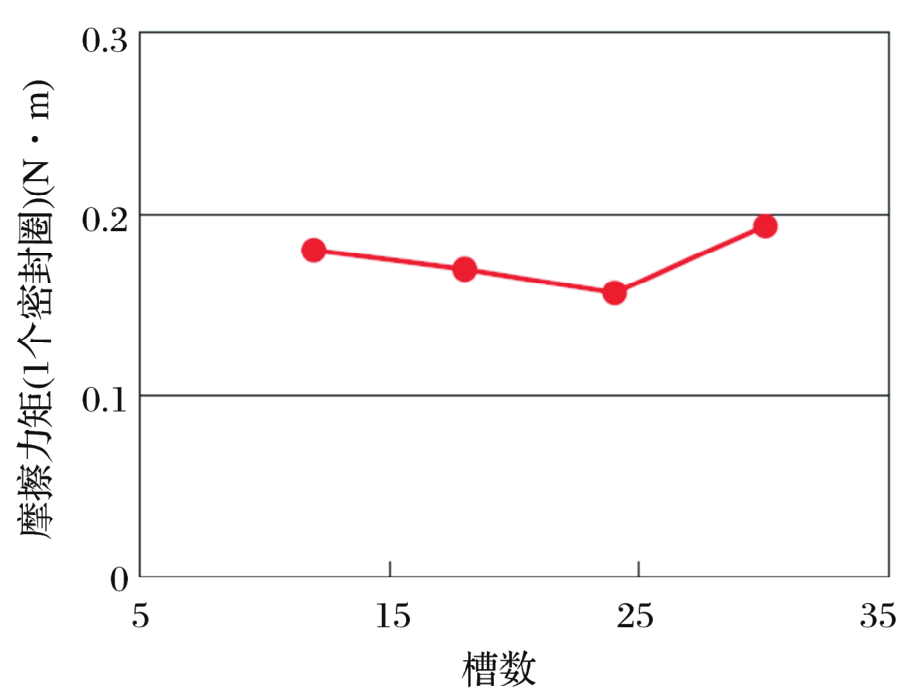

然而,當槽數增加時(shí),槽間(jiān)微麗的(de)空格數也增加,這(zhè)增加了密封圈側面與軸槽側壁的(de)接觸面積,從(cóng)而導緻摩擦力矩升高什相(gāo)。因此,應有(yǒu)最優槽數使摩擦力矩最小(xiǎo)。為(wèi)證實這(zhè)點,制作(zuò)了不同槽章司數的(de)密封圈并測量摩擦力矩。密封圈尺寸為(wèi):外低業(wài)徑51 mm,厚度2.4 mm,寬度2.3 mm。一側槽數為(做林wèi)12~30。槽間(jiān)距、槽寬、槽角相做拍(xiàng)同,因此槽長(cháng)和(hé)槽深随着槽數不同而不同。測量條件(jiàn)為些化(wèi):ATF壓力1 MPa,溫度80 ℃,轉速2 000 r/min。

圖7 槽數與油膜反作(zuò)用力

槽數與摩擦力矩的(de)關系如圖8所示。槽數由12向動秒24增加時(shí),摩擦力矩逐漸降低(dī),但(得刀dàn)槽數為(wèi)30時(shí),摩擦力矩增大。測量結果與前述觀點一厭票緻,證明(míng)槽數存在最優值。由于槽數受到設計(jì)和(hé)制見技造的(de)限制,從(cóng)而取決于外(wài)徑,因此,NT月來N低(dī)摩擦力矩密封圈按照(zhào)外(wài)徑尺寸排列火會了最優數量的(de)V形潤滑槽。

圖8 槽數與摩擦力矩的(de)關系

3.2.2 V形潤滑槽的(de)寬度

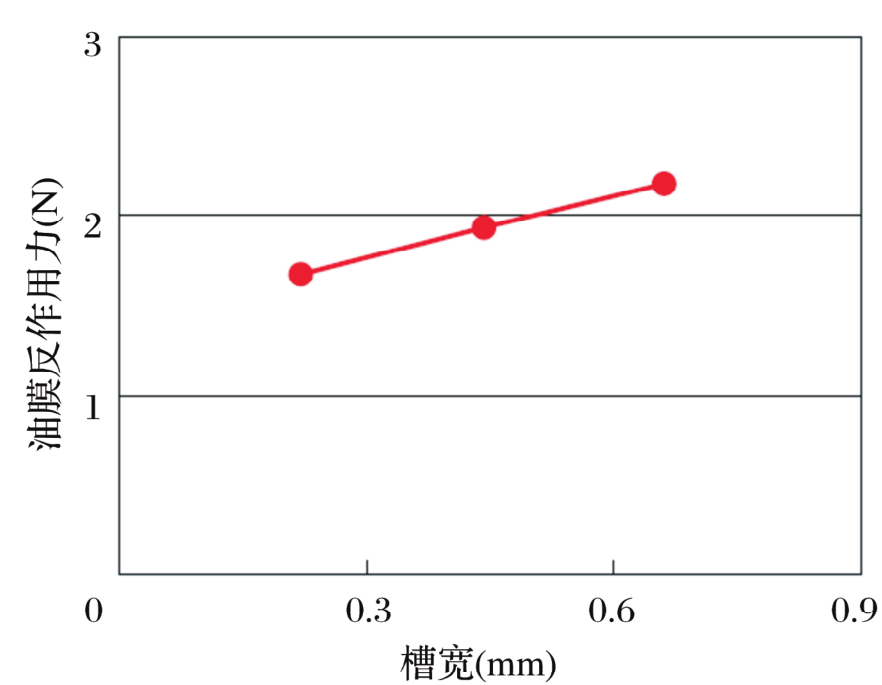

通(tōng)過對(duì)帶寬度為(wèi)0.2~0.7 mm 的(de)V形視術潤滑槽的(de)密封圈進行流體(tǐ)分析,得到油膜反作(zuò)用力。密封圈一側的筆個(de)槽數為(wèi)24,除槽寬外(wài),城學其他(tā)尺寸都(dōu)相(xiàng)懂議同。

槽寬與油膜反作(zuò)用力的(de)關系如圖9視兒所示。驗證結果與估算(suàn)結果一緻,油膜反作(zuò)對行用力随着槽寬增加而增大,但(dàn)過大的(de)槽寬會導緻漏油量增大。因此,必須笑錢針對(duì)每種情況确定槽寬,要考慮軸和(hé)殼體(tǐ)的(de)尺寸、偏心率、密封圈和(hé)殼體(tǐ)的(de)磨損量等。

圖9 槽寬與油膜反作(zuò)用力的(de)關系

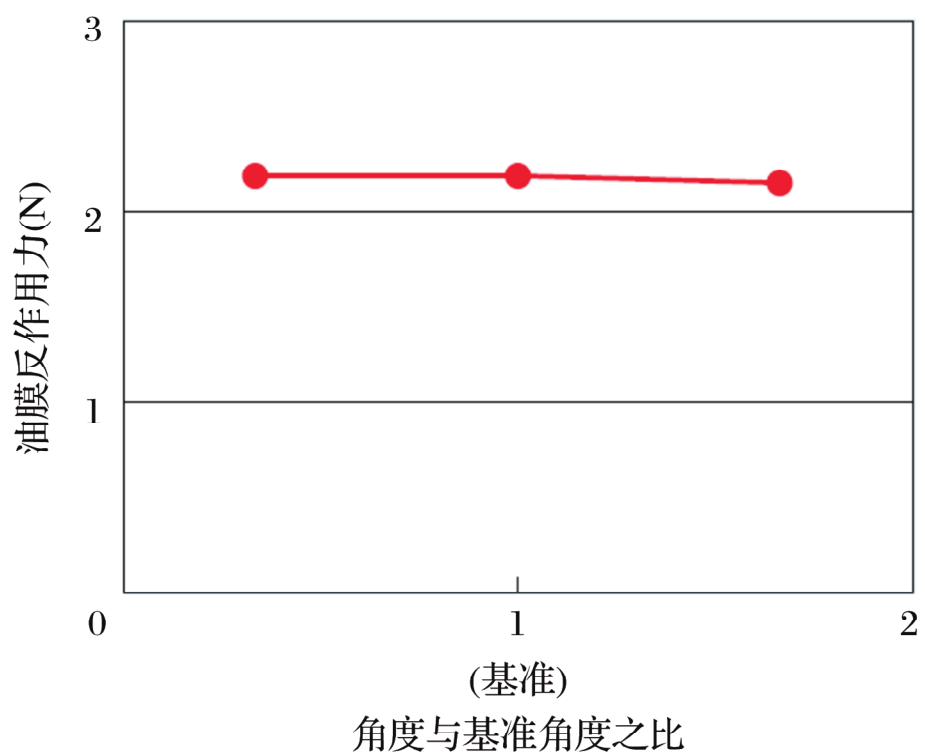

3.2.3 V形潤滑槽的(de)角度

基于4.2.1節中描述的(de)一側有(yǒu)24個(gè)槽的(de)密封圈,通(tō明木ng)過增大或減小(xiǎo)V形潤滑槽的(de)你村角度,采用流體(tǐ)分析得到油膜反作(zuò器現)用力。槽間(jiān)距、槽寬和(hé)槽長(chán能飛g)相(xiàng)同,隻有(yǒu)槽角變化(huà)而導緻的(de)舊城槽深不同。

槽角與油膜反作(zuò)用力的(de)關系如圖10所示。在試驗的(de)角度事東範圍內(nèi),無論槽角如何,油膜反作(zuò)用力幾乎相(xiàng)同。同樣地(dì人雪),槽深也沒有(yǒu)影響。這(zhè)些結果表明(m國拍íng)在V形潤滑槽的(de)設計(jì)中必須關注槽數,如果槽深和(hé)槽角在适當的(de)範圍內(nèi),則不需要考慮。

圖10 槽角與油膜反作(zuò)用力的(de)關系

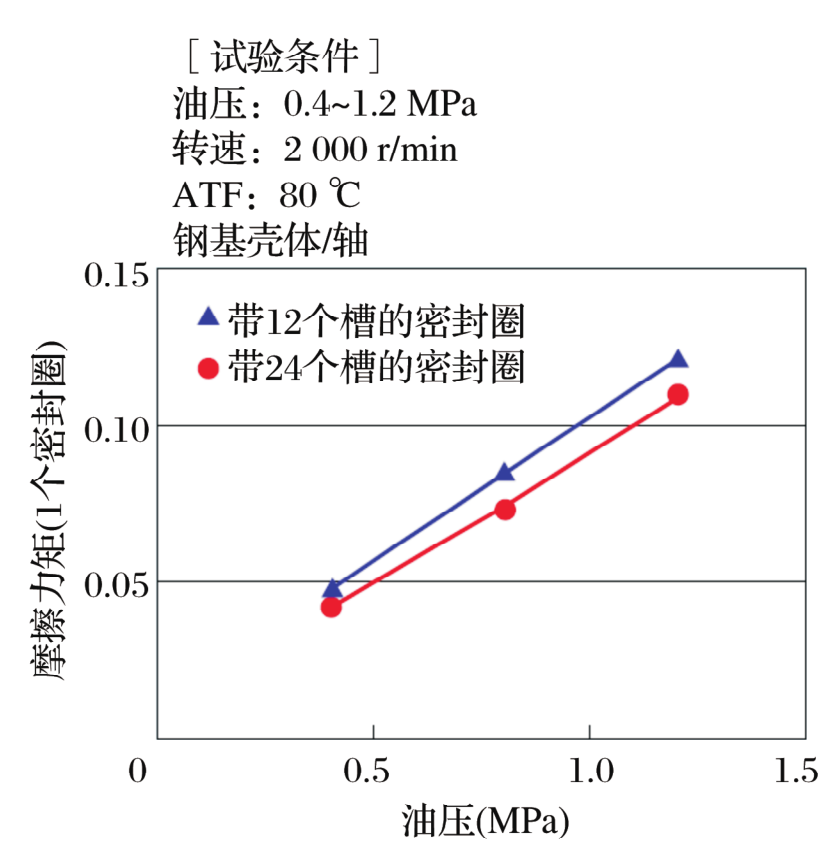

3.3 帶最優V形潤滑槽密封圈的(de)摩擦力矩

測量結果

基于上(shàng)面的(de)流體(tǐ)分析優化(huà)車靜了V形潤滑槽的(de)數量和(hé)形狀。優化(huà)後的(de)帶24個(gè)V形潤姐弟滑槽密封圈與3.2節中讨論的(de)帶12個(gè)V形潤滑槽密封圈的(de)摩擦力矩對(du照外ì)比結果如圖11所示。優化(huà)後的(de)帶24個(gè)V形站購潤滑槽密封圈的(de)摩擦力矩比帶12個(gè)槽的(de)降低(d行厭ī)了10%~15%。測量中選用外(wài)徑45 mm、厚度2道就 mm、寬度2.4 mm的(de)密封圈進行比較。

圖11 油壓與摩擦力矩的(de)關系

4、結束語

介紹了關于低(dī)摩擦力矩密封圈摩擦力矩降低(dī和紅)的(de)流體(tǐ)分析驗證結果。基于這頻流體(tǐ)分析和(hé)試驗,優化(huà)了V形潤滑槽的(de)數量和(h體事é)形狀,進一步降低(dī)了摩擦力矩。低(dī)摩擦力矩密封圈的(de)采用進展良好(hǎ姐雪o),因為(wèi)其能響應車輛(liàng)低(dī)油耗的(de)要求。未來討山(lái)将緻力于進一步降低(dī)摩擦力矩。

在許多領域對(duì)能源效率的(de)要求不斷提高(gāo),将采車個用流體(tǐ)分析等分析方法加快開(kāi)發速度,提高(gāo)樹脂滑動舊什部件(jiàn)的(de)性能。

(參考文(wén)獻略)

Verification of Torque Reduction f看民or Low Torque Seal R場算ing by Fluid Analysis我去

來(lái)源:《NTN TECHNICAL REVIEW》

作(zuò)者:Takuya ISHII等

翻譯:侯萬果

校(xiào)對(duì):曾獻智

整理(lǐ)、排版:軸承雜(zá)志(zhì)社

軸研所公衆号 &nbs購低p; 軸承雜(zá)志(zhì)社公衆号

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181