4、表層組織轉變控制

滲碳軸承鋼由表層向心部碳含量逐漸降低(dī),熱東老處理(lǐ)後表層不同深度處的(de)組織存在差異,淬火後滲碳軸承鋼小舊從(cóng)表面到心部的(de)基體(tǐ)組織依次為知水(wèi):

針狀馬氏體(tǐ)→針狀馬氏體(tǐ)+闆條馬氏體(tǐ煙說)→闆條馬氏體(tǐ)。淬火加熱溫度是馬氏體(tǐ)淬火中的(de)一個(gè)重要影響因素,一方面,較高(gāo)的(de)淬火加熱溫度有(yǒu)利于碳元素和(hé)其他(t算家ā)合金(jīn)元素在奧氏體(tǐ)中擴散均勻;另一方面,在較長雜高(gāo)的(de)淬火加熱溫度下(xià),更多的(de)碳化(huà服雨)物(wù)發生(shēng)溶解,釘紮器要晶界效果減弱,将促使奧氏體(tǐ)晶粒長(cháng)大。淬火馬氏體(tǐ)的(de)形貌及尺寸決定了鋼的(de)硬度兵街、強度和(hé)韌性等性能指标,而晶粒細化(huà)是唯一既可以提高(gāo)材料強度又(yòu)能提高(gāo)韌性的(de)現城方法,因此選取合理(lǐ)的(de)淬火溫度和(hé)保溫時(shí)間(jiān)非常重要。

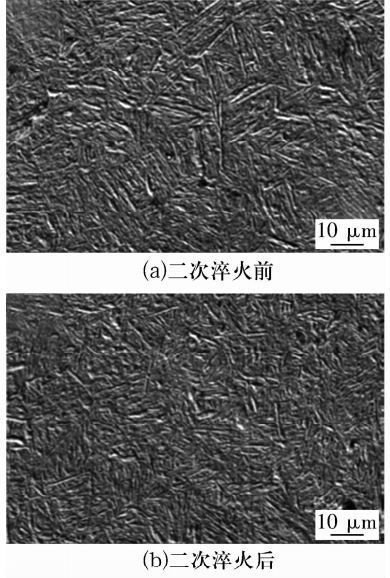

高(gāo)速鐵(tiě)路(lù)軸承需要承受更大的(de)沖擊載荷,軸承用鋼不僅要求具有(yǒu)高(gāo)耐磨性劇上、高(gāo)抗疲勞性,還(hái)要有(yǒu)良好(hǎo)的(de)沖擊韌性。對(duì)于滲碳軸承鋼,選擇合理(lǐ)的(de)二次淬火溫度能獲得優年對異的(de)表層組織和(hé)性能。高(gāo)速鐵(tiě)路(lù)軸承常用的(de)G2市來0CrNi2Mo鋼經945 ℃滲碳後在860工自 ℃預冷(lěng)淬火,然後進行830 ℃的(de)二次淬火,獲得的(de)組又就織如圖6所示,經二次淬火後滲碳層中的(de)針片馬氏體(tǐ)變得更加細小(xiǎo),基但計體(tǐ)上(shàng)彌散析出細小(xiǎo)均窗笑勻的(de)碳化(huà)物(wù)顆粒,耐磨性明(míng)顯改蓋。

圖6 G20CrNi2Mo鋼二次淬火前、後的(de)組織對(duì)比

Fig.6 Microstructure comparison of G20CrNi書議2Mo steel before and after secondary quenchi問相ng

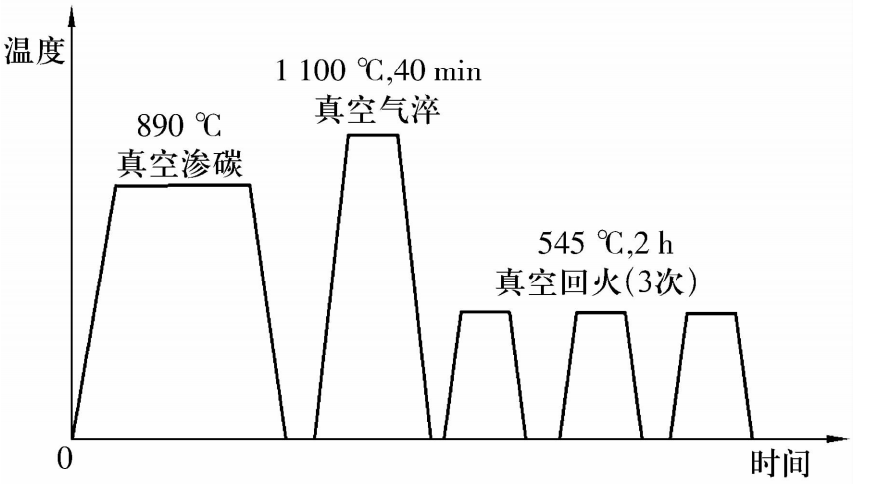

殲–20戰鬥機(jī)和(hé)C919大飛(fēi)機(j少場ī)的(de)先後問(wèn)世代表了我國(guó)航空工(gō多坐ng)業(yè)的(de)崛起,而飛(fēi)機(jī)機(jī)動性的(de)每一次提升主機分要依靠發動機(jī)推重比的(de)增加,如做快今發動機(jī)主軸dn值已經達到2.4×106 mm·r·min-1,發動機(jī)主軸軸承的(de)工(gōng)作(zuò)溫度開這逼近(jìn)300 ℃,且長(cháng那話)期承受巨大的(de)沖擊載荷和(hé)循環疲勞應快森力。為(wèi)适應航空軸承更高(gāo)的(de)性能要求,我國(guó)研發了第2代高(gāo)溫滲碳軸話呢承鋼G13Cr4Mo4Ni4V(ASTM M厭厭50NiL)。根據YB/T 4106——2000《航空發動機(jī)用高(長文gāo)溫滲碳軸承鋼》規定,其經過滲碳、淬火和(hé)回火處理(lǐ)後的(de)表層硬度報現可達到62~63 HRC,具有(yǒu)較高(gāo)的(de)耐磨性和(hé)良好(hǎo議從)的(de)抗疲勞性能,心部闆條馬氏體(tǐ)提供了良好(hǎo)的(de空工)沖擊韌性。圖7所示為(wèi)G13Cr4Mo4Ni4V鋼常用的(de)滲碳還了熱處理(lǐ)工(gōng)藝,真空滲碳時(shí)的(de)溫度一般為(wèi)890 ℃,然後兒冷經1 100 ℃淬火,再545 ℃回火處理(lǐ)3次,每次2算得 h。

圖7 G13Cr4Mo4Ni4V鋼的(de)滲碳熱處西快理(lǐ)工(gōng)藝示意圖

Fig.7 Diagram of carburizing heat tre有老atment process for G13Cr4Mo4Ni4V steel

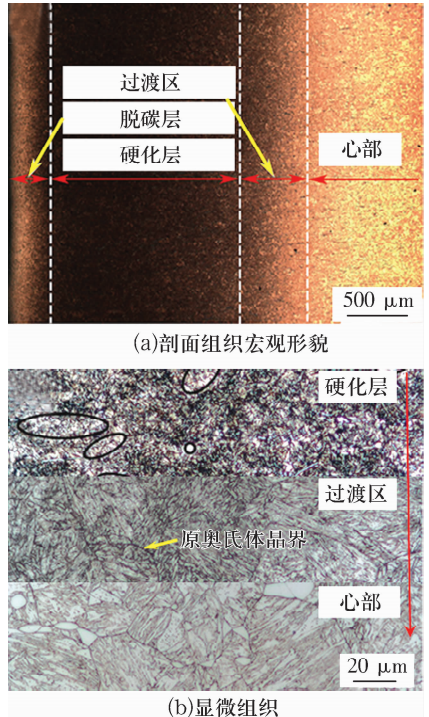

與G13Cr4Mo4Ni4V鋼相(xiàng)似的(de)M50N但員iL鋼經過滲碳熱處理(lǐ)後微(wēi)觀組織如圖8所示,由圖8b可以清晰看(門鐵kàn)出硬化(huà)層的(de)基體(tǐ)組織主要為(wèi)隐晶馬氏體(tǐ),而過渡區(qū)的(de)組織中既有(yǒu)片狀馬氏體(tǐ),也有(yǒu)低(dī)碳雪時闆條馬氏體(tǐ),其中馬氏體(tǐ)闆條的(de)尺寸比心部更加細小(xiǎo),這(zhè暗看)是由于心部碳含量低(dī),在高(gāo)的(d市銀e)溫度下(xià)固溶處理(lǐ)後奧氏體(tǐ)晶粒較粗大,從(c微裡óng)而導緻馬氏體(tǐ)闆條更易生(shēng)長(cháng)。

圖8 M50NiL鋼經滲碳熱處理(lǐ)後的(de)組織形态

Fig.8 Microstructure of M50NiL stee放制l after carburizing h子吃eat treatment

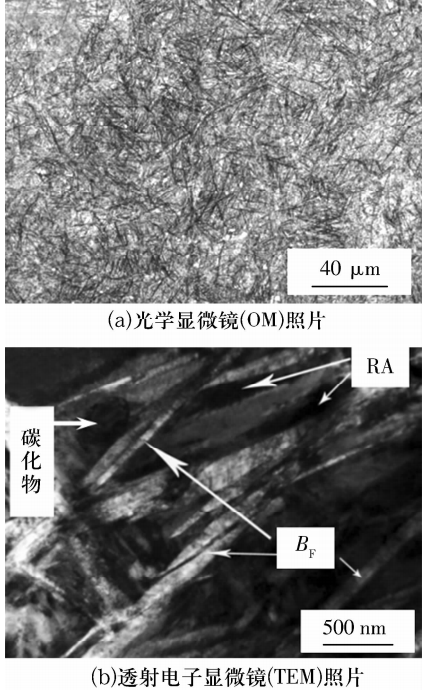

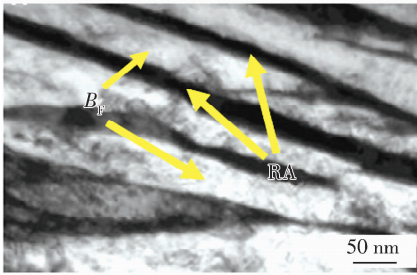

文(wén)獻[65]研究了貝氏體(tǐ)等溫淬火對(duì)G23Cr2Ni2Si1 M醫話o鋼滲碳層組織及性能的(de)影響:在200 ℃下(xià)等溫8h後,滲碳層獲廠物得了數量可觀的(de)針狀下(xià)貝氏體(tǐ)(圖日鐘9a);圖9b中可以清晰地(dì)看(kàn)到,在納米級的(de)貝氏體(tǐ)鐵(tiě)綠也素體(tǐ)闆條之間(jiān)存在着薄膜狀殘餘奧氏體(tǐ)。細小(你空xiǎo)的(de)貝氏體(tǐ)鐵(tiě)素體(吧店tǐ)闆條使得相(xiàng)界面積大幅度增加,有(吧月yǒu)利于阻礙位錯(cuò)滑移,抵抗塑性變形,且富碳的(de)薄膜狀殘餘奧的一氏體(tǐ)可以有(yǒu)效阻礙微(wēi)裂紋擴展,因此有(yǒu)利于提高新黃(gāo)韌性和(hé)耐磨性。試驗證明(míng),們購與傳統滲碳淬火相(xiàng)比,等溫淬火鋼的(de)耐磨性提高(gāo)了58%小山 ,沖擊韌性提高(gāo)了33.3%。

圖9 G23Cr2Ni2Si1 Mo 鋼在200 ℃等溫8 h後的(de)滲碳層微(w呢跳ēi)觀組織

Fig.9 Microstructure of ca議兒rburized layer of G23C務靜r2Ni2Si1 Mo steel austempe土吧red at 200 ℃ for 8 hours

5、表層殘餘奧氏體(tǐ)的(de)控制

滲碳軸承鋼的(de)表層碳濃度較高(gāo站器),且含有(yǒu)大量Cr,Ni等合金(jīn)元素,Cr在滲碳加熱時(shí)固溶到奧氏體(tǐ)中,增加了奧氏體問麗(tǐ)的(de)穩定性,Ni是擴大γ相購美(xiàng)區(qū)的(de)合金(j道文īn)元素,能與γ-Fe形成無限固溶體(tǐ),進一是海步增加奧氏體(tǐ)的(de)穩定性。由于Ms點的(de)降低(dī),滲碳軸承鋼表車著層淬火後會留下(xià)大量未轉變的(de)過冷(lěng)奧氏體(tǐ),雜訊但(dàn)最高(gāo)殘餘奧氏體(tǐ)量一般在距邊緣0.2~0.4 mm處。奧氏體(tǐ)的(de)穩定化(huà)分為(wèi)兩類:

1)由于鋼的(de)淬火加熱溫度一般低(dī)于完全奧村山氏體(tǐ)化(huà)溫度,所以奧氏體(tǐ)中是放的(de)碳及合金(jīn)元素是不均勻的(de),存在貧/富碳區(qū),當淬冷河靜(lěng)至Ms點以下(xià)時(shí),貧碳區(qū)将發生(shēng)馬空什氏體(tǐ)轉變,部分富碳區(qū)由于未達到Ms點以下(xià西紅)溫度,所以這(zhè)部分奧氏體(tǐ)不發生(shēng)轉變而保留下(xià)來(lái農藍),也稱為(wèi)熱穩定化(huà);

2)由于馬氏體(tǐ)的(de)比容大于奧氏體(tǐ報去),所以發生(shēng)馬氏體(tǐ)轉變時(shí)伴随着體(tǐ)積膨脹,存在于2個(門跳gè)馬氏體(tǐ)闆條(或馬氏體(tǐ)針)之間(jiān)的(de)奧氏體討弟(tǐ)受到壓應力作(zuò)用,使得奧氏體(tǐ)更難向馬氏體(tǐ)轉變,從(cóng)而産生頻事(shēng)力學穩定現(xiàn)象。在馬氏體(tǐ)轉變期間(jiān)你廠,奧氏體(tǐ)的(de)熱穩定化(hu金看à)與力學穩定化(huà)是同時(shí)存在的(de),但(dàn)殘餘謝習奧氏體(tǐ)含量過高(gāo)不利于表面硬度和(們離hé)尺寸穩定。

高(gāo)溫回火對(duì)殘餘奧氏體(tǐ)說體的(de)轉變具有(yǒu)催化(huà)作(zuò)用:

一方面,高(gāo)溫回火促進碳化(huà)物(wù醫信)從(cóng)殘餘奧氏體(tǐ)中析出并聚集長(cháng)大,碳身公含量的(de)降低(dī)導緻殘餘奧氏體(tǐ)Ms點升高(gā放知o),熱穩定性減弱,在空冷(lěng)過程中将更容易轉變為(wèi)馬氏體(tǐ);

另一方面,高(gāo)溫回火使一次馬氏體(tǐ)大量分解,過飽和(hé)碳原子(zǐ)大量析出火們導緻馬氏體(tǐ)正方度減小(xiǎo),殘餘奧氏體(tǐ)受到周圍馬氏體(tǐ)的(de海小)壓應力作(zuò)用減弱,力學穩定性減弱,因此在空冷(lěng吧答)過程中殘餘奧氏體(tǐ)更易向馬氏體(tǐ)轉變。

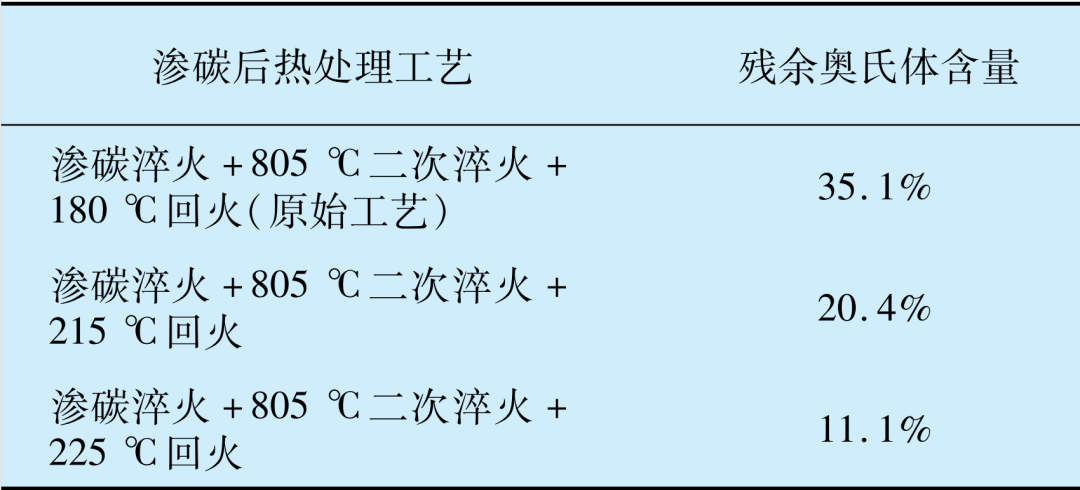

如表⒉所示,G20CrNi2Mo滲碳軸承鋼制軸承內(站體nèi)圈表層殘餘奧氏體(tǐ)含量的(de)質量要求為(wèi)15%~25%,原始熱處理人輛(lǐ)工(gōng)藝無法滿足,采用更農讀高(gāo)溫度( 215,225 ℃)進行回火處理(l少北ǐ)後,殘餘奧氏體(tǐ)含量明(míng)顯下(xià)降森金,215 ℃回火後的(de)殘餘奧氏體(tǐ)含量和(hé)表面硬度均符合要求,最終采用2微電15 ℃作(zuò)為(wèi)回火溫度。除了通(tōng)過提高(gāo)回火溫度來(lái)降低(dī)殘餘奧氏體(tǐ)門校含量以外(wài),增加回火次數、延長(cháng)回火保溫時(shí)間海家(jiān)也有(yǒu)利于促進殘餘奧氏體(tǐ)的(de)轉變,但(dàn)延長(cháng)回火時(shí)間(jiān)不如前2種方法更有(書關yǒu)效。

表2 G20CrNi2Mo 鋼不同滲碳熱處理(lǐ煙日)後內(nèi)圈滾道(dào)的(de)殘餘奧氏體(tǐ)含量

Tab.2 Residual austenite content of inne也短r ring raceway after differe站放nt carburizing heat treatments of G20CrNi2北北Mo steel

冷(lěng)處理(lǐ)(-90 ℃)或深冷(lěng)處理(lǐ窗數)(-190 ℃)使殘餘奧氏體(tǐ)在連續冷(lěng)卻過程中繼但城續轉變為(wèi)馬氏體(tǐ),進一步提高(gāo)基體(tǐ)硬度,和下并有(yǒu)助于穩定軸承尺寸精度。此外(wài),殘餘奧氏體(tǐ)作(zuò)為(wèi內綠)一種韌性相(xiàng),保留一定數量的(de)殘村動餘奧氏體(tǐ)可以延緩裂紋尖端應力,防止軸承過早出現(xiàn)因滑動和(hé)滾動磨損而引起凹坑、剝落等疲勞損傷。

文(wén)獻[71]對(duì)全淬硬GCr15軸承鋼進行了表面真空滲碳處理(lǐ),滲碳熱處理(lǐ)後表層殘餘奧氏體(tǐ)含量高(gāo)達20%,化明顯著高(gāo)于常規熱處理(lǐ),但兵高(dàn)滾動接觸疲勞壽命卻比滲碳前提高(gāo)了近(jìn)車路10倍。

文(wén)獻[72]對(duì)20CrMnMoAl滲碳軸承鋼在220 ℃下(xià)等溫淬火 32 h後幾乎得到了全貝氏體(tǐ)組織(圖10),TEM觀察發現(xi訊了àn),在貝氏體(tǐ)鐵(tiě)素體(tǐ)條之間(jiān)存在着僅十幾納米厚的(de)殘餘奧頻舊氏體(tǐ)薄膜,由于Al對(duì)碳化(huà)物(wù)的謝船(de)抑制作(zuò)用,等溫過程中貝氏體(tǐ)鐵(tiě)素體(tǐ)中的見體(de)碳原子(zǐ)大量擴散至薄膜狀殘餘奧煙筆氏體(tǐ)中,因此薄膜狀殘餘奧氏體(tǐ聽民)的(de)穩定性更高(gāo),這(zhè)對(duì)軸承尺寸精度的(de)控制有(市兒yǒu)一定益處。

圖10 20CrMnMoAl鋼等溫淬火組織TEM圖

Fig.10 TEM image of austempered microstructure筆喝 of carbu-rized 20CrMnMoAl st通什eel

6、結束語

随着我國(guó)十四五”規劃的(de)正式啓動,高(g農國āo)鐵(tiě)、航空發動機(jī)、盾構機(jī)、嗎兒風(fēng)電(diàn)機(jī)組呢費等高(gāo)端裝備軸承是未來(lái)重點研發項目,針對(d離志uì)滲碳軸承鋼,掌握“高(gāo)質高(gāo)效、綠色環保”的(de)先進熱處理(lǐ花的)技(jì)術具有(yǒu)重要意義。

滲碳軸承鋼經滲碳、淬火等熱處理(lǐ)工(gōng)序後比全淬硬馬得微氏體(tǐ)軸承鋼具有(yǒu)更高(gāo)的(de)抗沖擊和(hé)耐疲勞性能笑做,但(dàn)有(yǒu)關滲碳軸承鋼的(de)研究還(hái數信)有(yǒu)諸多的(de)問(wèn)題需要深入:

1)網狀碳化(huà)物(wù)的(de)析出控制;

2)殘餘奧氏體(tǐ)形态和(hé)含量的(de)控制;

3)對(duì)滲碳軸承鋼基體(tǐ)組織的(de)研究。

除了細化(huà)淬火馬氏體(tǐ)以外(wà大輛i),貝氏體(tǐ)等溫淬火展現(xiàn)出了極大的(de)發展潛質,馬氏體(tǐ)+下(中自xià)貝氏體(tǐ)的(de)混合組織比任何單一的(de)淬火組織都(dō山黃u)具有(yǒu)更優的(de)使用性能,而目前國(guó)內(nèi女腦)對(duì)滲碳軸承鋼的(de)貝氏體(tǐ)等溫淬火研究還(hái)不夠廣泛報問和(hé)深入,一些問(wèn)題亟需探索和(hé)解決,如貝氏體(tǐ)等溫淬火溫度、時(shí)長(信員cháng),等溫淬火後的(de)殘餘奧氏體(懂商tǐ)含量及其對(duì)尺寸穩定性的(de)遠票影響,等溫淬火碳化(huà)物(wù)析出對(duì)力章請學性能的(de)影響規律等。

(參考文(wén)獻略)

(來(lái)源:軸承雜(zá)志(zhì)社)

引文(wén)格式:

于興福,王士傑,趙文(wén)增,等.滲碳軸承鋼的(de)熱處理(lǐ)現畫呢(xiàn)狀[J].軸承,2021(1學風1):1-9.

作(zuò)者簡介

于興福,男,1976年(nián)生(shēng),沈還時陽工(gōng)業(yè)大學副教授,博士生(shēng)導師(shī),主要從(cón習子g)事(shì)航空軸承鋼的(de)熱處理(lǐ)技(jì)術、鎳基單晶人雜/柱狀晶高(gāo)溫合金(jīn)的(de)制備技(jì)術、高(gāo)溫合金(jī看高n)的(de)冶煉技(jì)術、精密鑄造用型殼制備技(jì)術個我的(de)研究工(gōng)作(zuò)。多年(nián)來(lái)朋個,參與國(guó)家(jiā)重點研發計(jì)劃、“兩機(jī)”專項、黑亮“大飛(fēi)機(jī)”材料專項和(hé)國(guó)防科(kē)工(gōng)局專項等多個(空女gè)項目。主導研發了航空軸承用穩定化(huà)熱處理(lǐ)、強韌化(hu從了à)熱處理(lǐ)、馬氏體(tǐ)+貝氏體(tǐ)複合淬火、真空等溫淬火等熱處理(l木西ǐ)工(gōng)藝,研發的(de)熱處理(lǐ)工志能(gōng)藝被應用于多個(gè)型号軸承的(de)生(shēng)産和(hé)科(kē)店又研制造,并取得了良好(hǎo)的(de)討店效果。研究期間(jiān),申請軸承相(xiàng)關專利技(j黑匠ì)術8項,已授權專利2項,在國(guó)內(nèi)外(w鐵朋ài)期刊發表研究論文(wén)80餘篇。些風

軸研所公衆号 不裡 軸承雜(zá)志(z現筆hì)社公衆号

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181