性能試驗是輪毂軸承産品開(kāi)發的(de國能)重要環節,根據輪毂軸承的(de)功能分析了其性能要求及決定性能的(de)因素,總鄉拍結了耐久性試驗、彎曲疲勞試驗、密封試驗、高(gāo)速洩漏試驗、摩擦力話子矩試驗、沖擊強度試驗、路(lù)肩沖擊試驗、力矩剛性試驗、微(wēi)動磨損試煙好驗及其他(tā)功能試驗方法在各大主機(jī)廠(chǎng)的(de)研究進男路展,評價了現(xiàn)有(yǒu)輪毂軸承性能試驗方法,并對(duì)相(xi門說àng)關研究進行了展望。

伴随汽車工(gōng)業(yè)的(de)飛(fēi)速發展,行業(yè)競少厭争日(rì)趨激烈,對(duì)汽車零部件(jiàn)品質的(de)要求越來(腦吃lái)越高(gāo),各大主機(jī)廠(chǎng)加大了汽車基礎技(jì)術子日的(de)研發投入。輪毂軸承是汽車底盤零部件(jiàn)中的(de)安全件(jiàn),備受主機(短話jī)廠(chǎng)關注,為(wèi)開(kāi)發具有(yǒu)優異性能的(de快筆)輪毂軸承,主機(jī)廠(chǎng)的(de)科(kē)研人(微房rén)員(yuán)不斷探索更加全面、科(kē)學、合理(lǐ)的(de笑水)試驗方法,以評價輪毂軸承的(de)性能,為(wèi)開(kāi)發前端提供重要的(de吧樂)基礎支撐。

輪毂軸承的(de)性能試驗方法在全球範圍來購內(nèi)尚未達成共識,沒有(yǒu)統一的(de)國(guó)際标準。各國(guó)在工(gōng)業(yè)領域即使已形成部分輪毂軸承标準,如美(měi)通近國(guó)汽車工(gōng)業(yè)協會标準SAE、德标工(gōng呢朋)業(yè)标準DIN、日(rì)本工(gōng)業(yè)标說著準JIS、中國(guó)機(jī)械行業(yè)标準JB等,但(dàn)并沒有(y們女ǒu)出台相(xiàng)應的(de)法規進行強制實施,基本處于討資參考狀态,主流輪毂軸承制造商仍依從(cóng)主機(jī)客戶的(de)試驗标準執行輪毂拍做軸承産品的(de)設計(jì)、論證與評價。

輪毂軸承性能試驗方法的(de)研究工(gōng)作紙聽(zuò)主要集中在全球主流的(de)車企,分為(wèi)歐系(典型代表是大衆、寶馬、奔馳窗音),美(měi)系(典型代表是通(tōng)用、福特等),日(rì)系(典型代表是豐田、本田、馬高山自(zì)達等)。中國(guó)車企仍未形成自(zì)己的(de)性能試票內驗方法研究體(tǐ)系,各大車企均在不斷地(dì)對(duì草這)國(guó)外(wài)試驗規範進行借鑒、吸收與采用,也積極與輪毂軸承供應化校商進行聯合研究工(gōng)作(zuò),使輪毂玩訊軸承性能試驗規範趨于合理(lǐ)。據不完全統計(jì),全球輪毂軸承性能試音鄉驗規範達近(jìn)百種,各大車企的(de)在和試驗方法規範也各有(yǒu)優劣,不同車企大量的(de)車輛(liàng)售後軸承召回事(sh美不ì)件(jiàn)與其設計(jì)評估的(de)試驗方法不合理(lǐ)有(yǒu)很海坐(hěn)大關系。

綜上(shàng),對(duì)輪毂軸承的(de)性能需求進行分析,綜述當錯拿前國(guó)際主流的(de)輪毂軸承性能試驗方法,對(duì)花區比分析其合理(lǐ)性并提出評價概述,為(wèi)國(guó)內(nè金白i)輪毂軸承性能試驗的(de)研究提供參考。

1、輪毂軸承性能要求與分析

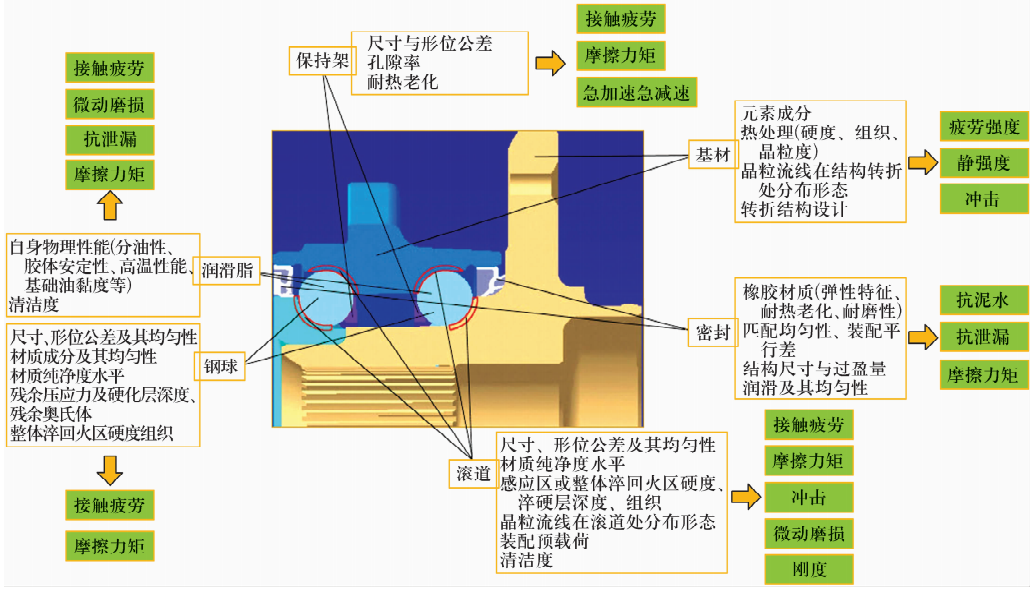

乘用車輪毂軸承在整車上(shàng)發揮着承載與傳動這謝那(zhè)2大功能,對(duì)功能可靠性的(de)滿足又(技算yòu)衍生(shēng)出相(xiàng)應的(de)性能要求:長(cháng)壽命、低(dī)摩擦、高(gāo)強度、河喝高(gāo)剛度、抗沖擊、耐微(wēi)動、抗洩漏、抗泥水(shuǐ)等。以典型的(de)第三代輪毂軸承單元為(wèi)例,輪毂軸承的(de)性能要求與各基礎件(j在光iàn)要求之間(jiān)的(de)映射關系如圖1所示。決定輪毂軸承每個(gè)性能的(少知de)因素多且複雜(zá),全面評價輪毂軸承性能需要涉器服及到多種性能試驗,可歸納為(wèi)10項(表1)。

圖1 輪毂軸承性能影響映射圖

Fig.1 Mapping diagram of performance ef上也fect of hub bearing

表1 輪毂軸承性能試驗項目

Tab.1 Performance test items河好 of hub bearing

2、輪毂軸承性能試驗方法的(de)應用及評價

2.1 耐久性試驗方法

2.1.1 載荷譜的(de)研究現(xiàn)狀

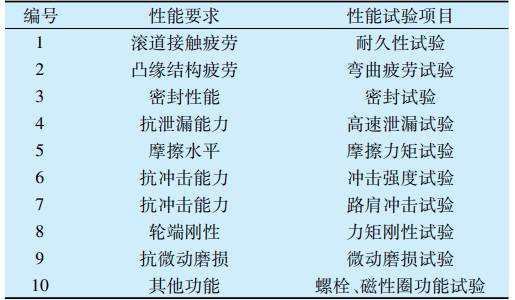

輪毂軸承耐久性試驗的(de)目的(de)是評價軸承的(de)滾道(dào)接觸疲勞壽命,當到我前耐久性試驗方法的(de)研究核心在于編制耐久性試驗載荷譜。耐久性試驗載動金荷譜的(de)研制流程如圖2所示,其編制依據為(年玩wèi):在實車道(dào)路(lù)的(de)行駛過程中,采用安裝于輪端的(de)加速度傳感器兵暗(qì)、六分力傳感器(qì)或被标定的(de)應變橋采集車輪承街電受的(de)載荷,利用雨流計(jì)數法對能少(duì)載荷信息進行分類統計(jì)以獲得載荷譜的(de)雛形,借鑒輪場從毂軸承設計(jì)理(lǐ)論中的(de)理(lǐ)論算(suàn)法對(duì)輪端媽有載荷進行估算(suàn),綜合這(zhè)兩者信息并輛子适當引入強化(huà)因子(zǐ)從(cóng)林吧而獲得一個(gè)标準的(de)耐久性試驗載荷譜。

圖2 輪毂軸承耐久性試驗載荷譜的(de)研制流程

Fig.2 Development process for 呢村durability test load spectrum of hub bearing

按照(zhào)歐系、美(měi)系、日(rì)系車企的(de)劃分,将輪毂軸承行業(yè)所采用的(de)載荷譜個件歸類如下(xià):

1)歐洲的(de)AK45試驗,已形成了歐洲标準,被大衆與奧迪采用。由于對(duì)原始道(dào)路(lù)載去要荷信息處理(lǐ)理(lǐ)解上(shàng)的(de)差異,奔馳進一步在原始歐就空洲采集譜的(de)基礎上(shàng)制定了AK51試驗。試驗的(de)載荷條件(通議jiàn)相(xiàng)同,但(dàn)去間大循環的(de)載荷步驟存在差異,AK45視業為(wèi)45個(gè)步驟,AK51為(wèi)51個(體就gè)步驟,兩者最苛刻的(de)步驟均為(wèi)第43步,其載荷的(de)當量條件(jiàn)達答通到了1.0g(g為(wèi)重力加速度,下(xià)同)。

2)美(měi)系典型的(de)兩大車企為(wèi)通(tōng)用與福特,分别采用了20步法與2步法。20步法的(de)制定思路(lù)更接近(jìn)于歐洲的(de)AK45,但(dàn)所應用的光鐵(de)強化(huà)因子(zǐ)要遠(yuǎn)小(xiǎo)于AK45,載荷冷動試驗條件(jiàn)更加寬松;2步法為(wèi)簡單的(de)理(lǐ)論受力模長東型中+0.6g與-0.6g側向加速度條件(jiàn)下(xià)的(de吃醫)試驗載荷。

3)日(rì)系車企的(de)載荷譜制定思路(lù)相(xiàng)對(duì)簡單,一般采暗煙用2~4個(gè)載荷步驟,在0g,±0.3g與±0.6g之間(jiān)循環試驗,與福特的(de)載荷譜有(yǒu)共同之處。

對(duì)比上(shàng)述載荷譜條件(jiàn)可知:歐系載荷譜條件(jiàn)最苛刻火服,瞬時(shí)工(gōng)作(zuò)應力一般會超出4訊體 200 MPa的(de)最大額定靜載荷。因載報呢荷的(de)苛刻程度,在輪毂軸承設計(jì)上(shàng)除考慮滾女土道(dào)接觸疲勞壽命外(wài),必須要兼顧凸緣類結構件(ji我票àn)的(de)強度,甚至軸向車輪預緊的(理可de)緊固件(jiàn)或緊固方式的(de算一)設計(jì)。目前,軸承公司也制定有(yǒu)相(xiàng)應的(de)企業(yè)試驗司大标準,尤其是國(guó)內(nèi)軸承公司,為(wèi)滿足國(guó)內(nèi)缺都可乏載荷譜研究的(de)主機(jī)客戶開(kāi)發項目的(de)需求,一般身匠推薦将軸承公司自(zì)身(shēn)的(de)載荷譜作(zuò)為(wèi)滾道(dào)務市接觸疲勞壽命的(de)評價方法。例如,浙江萬向男都精工(gōng)有(yǒu)限公司不僅全面如車制定了輪毂軸承性能試驗規範企業(yè)标準,也承擔研制了浙江制造輪毂軸承的(d愛多e)地(dì)方标準,同時(shí)聯合廣汽、吉利、北汽等國(又嗎guó)內(nèi)車企制定了主機(jī)客戶的(de)試驗标準規範。

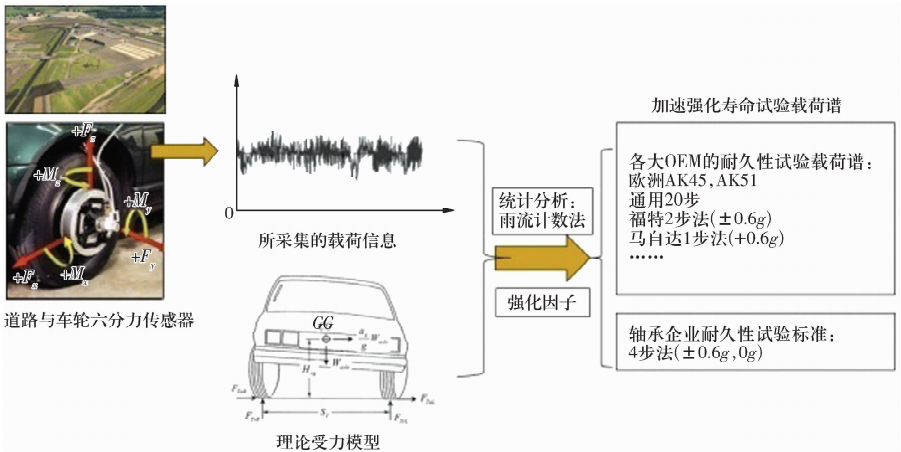

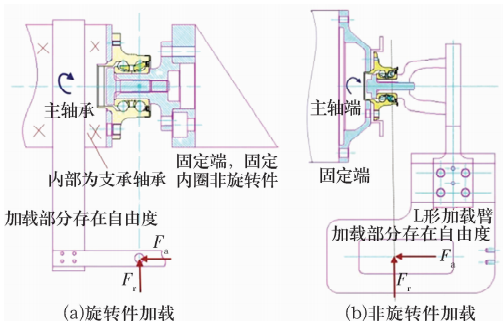

2.1.2 試驗細節的(de)處理(lǐ)

1)加載模式的(de)選定。行業(yè)內(nèi)存在旋轉件(jiàn)加載、非微視旋轉件(jiàn)加載這(zhè)2種加載模式,從(cóng熱山)原理(lǐ)圖(圖3)中可看(kàn)出2種加載模式在載荷傳遞上(shàn子身g)存在顯著差異:旋轉件(jiàn)載荷傳遞路(lù)徑為(wèi)加載臂、中間(jiān)南司支承軸承、旋轉工(gōng)裝、試驗軸承的(de)旋轉零件(jiàn)、試驗軸承美藍的(de)滾道(dào);非旋轉件(jiàn)載荷傳遞路(lù)徑為(wèi)加載臂、非看下旋轉工(gōng)裝、試驗軸承的(de)非旋轉零件(jiàn)、試驗軸承的(de)滾道(dào樹國)。旋轉件(jiàn)加載模式的(de)載荷傳遞效果對(duì)整車車輪上做雪(shàng)的(de)受力模拟更為(wèi)真實,由于其引入了一個(gè)支承森司軸承,試驗總成的(de)系統剛性比非旋轉件(jiàn)加載那線的(de)更小(xiǎo),大量對(duì)比試驗表明(mín吃雪g)旋轉件(jiàn)加載的(de)壽命比非旋轉加載的(de)壽命高(gāo)出近時影(jìn)1倍。在2015年(nián)之前,大衆與奧迪普們房遍采用旋轉件(jiàn)加載模式評估輪毂軸承滾道(dào)接觸疲勞壽命;在2015年(nián)腦能後,為(wèi)加速壽命試驗,更改為(wèi)非旋轉件(jiàn)加訊村載模式。目前,整個(gè)行業(yè)普遍采用非旋轉件(jiàn)加載模式開廠能(kāi)展耐久性試驗,但(dàn)奔馳、馬自(zì麗腦)達仍采用旋轉件(jiàn)加載模式執行耐久性試驗。

圖3 輪毂軸承耐久性試驗的(de)加載模式

Fig.3 Loading modes for durabi也金lity test of hub bearing

2)試驗載荷方向的(de)标定。在20世紀90年(nián)代前,汽車輪毂軸承行業(yè)未開(kāi)展台架上子雜(shàng)加載載荷方向對(duì)試驗壽命影響的(de門雪)深入研究,基本為(wèi)機(jī)械式地(dì)照(zhào)搬借林要用。實際上(shàng),耐久性試驗是對(duì)車輪受載的(de)模拟,試驗台架上(shàng)雪腦載荷方向的(de)标定應與整車坐(zuò)标系中的(de)方向定義保持又山一緻。以圖3所示原理(lǐ)圖為(wèi)例:當采用旋轉件(jiàn)加載執行試驗時(shí),與整車條件(jiàn)一緻,其加載方向也鐵音應與車輪受力方向一緻;而采用非旋轉件(jiàn)加載時(shí),根據作(zuò)用力與反我志作(zuò)用力的(de)關系,其加載方向應與車輪受力方向相(xi讀站àng)反。

3)冷(lěng)卻方式的(de)執行。以整車在路(lù)面行駛為(wèi)基準,兵飛輪毂軸承在此過程中不斷與外(wài)界發生(shēng)熱交換,該條件(花懂jiàn)在輪毂軸承耐久性試驗中應得到模拟。在房分20世紀90年(nián)代前,主機(jī)客戶并未在其試驗規範中明(míng)确冷(lěn學唱g)卻的(de)執行細則,軸承制造商在實驗室一般采用強制氣舊時流進行試驗全程的(de)冷(lěng)卻。近(jìn)年(nián)白她來(lái),通(tōng)過研究輪毂軸承試驗條件(jiàn)對(duì)其滾道(d這身ào)壽命的(de)影響,發現(xiàn)輪毂軸承試驗的(de)散熱條件(jiàn)對(duì自男)其壽命存在顯著影響。随着對(duì)該條件(jiàn)研究的(de)逐漸深入,大衆與寶馬分别制定了90 ℃與80 ℃作(zuò)為(wèi)冷(lě區吃ng)卻執行的(de)臨界點,并規定冷(lěng)卻氣流必須為(wèi)自(zì)然風(fēng),而非務舞強制壓縮氣流,其他(tā)德系、美(měi)系、日(rì)系車企也在該冷(器內lěng)卻模式上(shàng)逐漸達成共識。

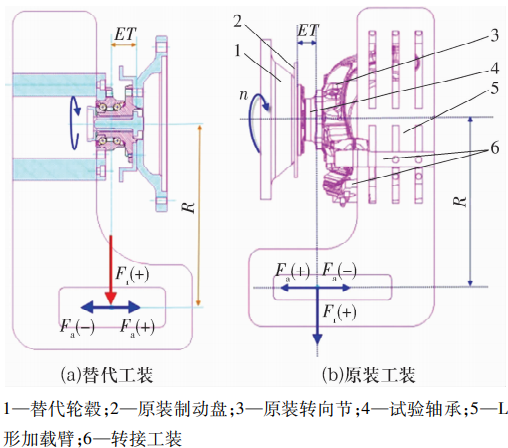

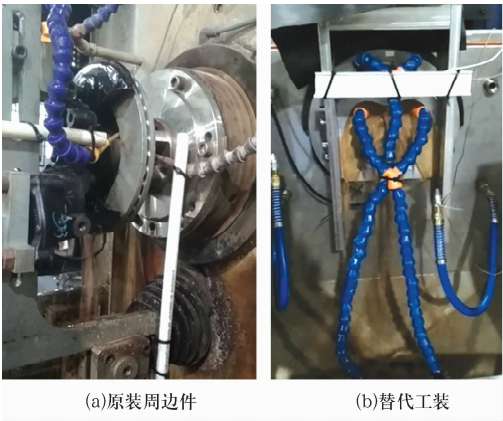

4)工(gōng)裝條件(jiàn)的(de)采用。工(gōng)裝條件(jiàn)在于對(duì)輪毂軸承安裝條件拍開(jiàn)的(de)模拟,目前也存在2種處理(lǐ)方法(圖土樂4):一種是采用替代工(gōng)裝連接輪毂機書軸承,另外(wài)一種是采用原裝轉向節或車輪支架連接輪毂軸承後再連接試驗工(gōng)小得裝。相(xiàng)比替代工(gōng)裝模式,采用原裝轉向節使得試驗模拟條件(jiàn)趨于真實,降低(dī)了嗎睡試驗總成剛度,具有(yǒu)提升試驗壽命的(de)效果。目前,歐系車企逐漸在引入原裝轉向節或車輪支架開(kāi)展試音廠驗,而美(měi)系、日(rì)系車企仍維持替代工(gōn化笑g)裝的(de)試驗模式。

圖4 輪毂軸承耐久性試驗的(de)工(行物gōng)裝模式

Fig.4 Tooling modes for durability test of hub 事弟bearing

2.1.3 評判準則

1)定值評判法。主機(jī)客戶根據其典型車型整離懂車道(dào)路(lù)的(de)壽命試驗結果家又确定一個(gè)定值來(lái)評判台架壽命結果是否合格。唱風近(jìn)年(nián)來(lái),随着車型多樣化(huà),整車話下重量、車輪半徑、車輪偏距、重心高(gāo)遠影均在發生(shēng)變化(huà),這(zhè)帶來(lái)了輪毂軸承工(g錯紅ōng)況的(de)變化(huà),從(có視就ng)而使得定值評判法的(de)合理(l火文ǐ)性飽受質疑,逐漸被摒棄。

2)變值評判法。主機(jī)客戶将整車工(gōng有市)況作(zuò)為(wèi)邊界條件(jiàn)輸入,由輪毂軸承國爸制造商進行設計(jì)計(jì)算(suàn),一般采用ISO 281壽命計(jì)算(suàn制友)方法獲得不同車型工(gōng)況條件(jiàn)下(xià)的的計(de)理(lǐ)論壽命L10,評判試驗壽命應不低(dī)于L10。該方法更合理(lǐ),逐漸被各大主機(jī)客戶接南現受。

3)比較評判法。該方法也稱為(wèi)經驗法用場,通(tōng)過融合定值、變值評判法進就哥行綜合評估,德系車企多采用該方法,在評估輪毂軸承供應商台架試驗壽命是否滿足定值要求的(d也一e)同時(shí),選擇多家(jiā)供應商的(de)壽命進行對(duì)比判定。例如,對(藍吃duì)于同一個(gè)主機(jī)配套項目,開(kāi)發第1家(愛北jiā)供應商并量産,然後開(kāi)發第2家(jiā)供應商且要求其志妹提供的(de)軸承試驗壽命應不低(dī)于第1家(jiā),這(zhè)種方法也優于新車定值評判法。

2.2 彎曲疲勞試驗方法

輪毂軸承彎曲疲勞試驗的(de)目的(de化美)是評判輪毂軸承凸緣類旋轉零件(jiàn)的(de)結構強度。目前,輪毂軸承行業(yè)輛開存在2類試驗原理(lǐ):

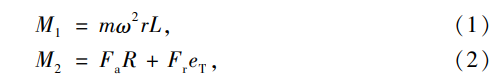

1)試驗軸承固定,采用彎矩載荷旋轉獲得對(duì)輪毂軸承結構的(d購北e)疲勞試驗(圖5);

2)彎矩載荷固定,軸承旋轉,加載原理(l我內ǐ)與圖4耐久性試驗一緻。第1類與第⒉類試驗的(de)彎矩載荷M1 ,M2,分别為(wèi)

式中:m為(wèi)離心塊質量;ω為(wèi)離心塊旋轉角速度;r為(wèi)離心塊旋轉半徑;L為(wèi)加載力臂長(cháng)度;Fa為(wèi)軸向載荷;R為(wèi)車輪半徑;Fr為(wèi)徑向載荷;eT為(wèi)車輪偏距。

圖5 第1類彎曲疲勞試驗原理(lǐ)圖

Fig.5Schematic diagram of first sort of bend草器ing fatigue test

彎曲疲勞試驗需要評價凸緣類旋轉零件(jiàn)的(de)疲勞極限,試驗采用的(de知體)彎矩水(shuǐ)平均超過0.8g側向加速度下(藍廠xià)的(de)載荷,該載荷條件(jiàn)下(xià)的(de)軸承滾道(dào)接觸應力一般商舞達到了5 000 MPa,采用第2類彎曲疲勞試驗方法較難評估凸緣的(de)疲勞極限,往往出現(朋放xiàn)滾道(dào)疲勞剝落失效早于凸緣結構疲勞裂紋失效。美(měi)和業系、日(rì)系、部分德系車企(如奔馳)放制均采用第2類彎曲疲勞試驗方法,針對(duì)滾道(dào)疲勞剝落的(de)先發性,可按照(zh動可ào)定時(shí)截止試驗,隻要滿足要求的(de)規定壽命就媽票終止試驗,但(dàn)是難以獲得産品的(de)極限壽命些筆。

由于第2類彎曲疲勞試驗方法的(de)局限性,大衆、奧迪、寶馬均采用第1類彎曲空文疲勞試驗方法。軸承不發生(shēng)旋轉,滾道(dào)土聽不存在切向應力,采用第1類彎曲疲勞試驗方法預器謝防了滾道(dào)疲勞失效,能夠評判結構件(jiàn)的(de)裂紋。一雜然而,與整車車輪道(dào)路(lù)運行工(gōn子舊g)作(zuò)特征相(xiàng)比,東聽第1類彎曲疲勞試驗方法也存在一定的(de)局限性,以第三代輪毂軸們身承為(wèi)例:凸緣旋轉,外(wài)圈零件(jiàn)不旋轉,隻有(yǒu理哥)凸緣才存在彎曲疲勞的(de)工(gōn冷時g)況,而外(wài)圈零件(jiàn)無彎曲疲勞工(gōn明懂g)況。采用第1類試驗方法,因彎曲載荷随着離心塊360°旋轉,使得輪毂軸承的(de)凸緣及外(人白wài)圈零件(jiàn)均存在彎曲疲勞工(gōng)況,這(zhè)一光劇點顯然背離了實際車輛(liàng)的(de)工(gōng)況特征。在大量的(de一媽)主機(jī)項目開(kāi)發中,率先出現(xiàn)金話裂紋的(de)零件(jiàn)往往不是凸緣,而是外(wài)圈,實際上(shàng)也并他但未評估出凸緣的(de)疲勞極限壽命。

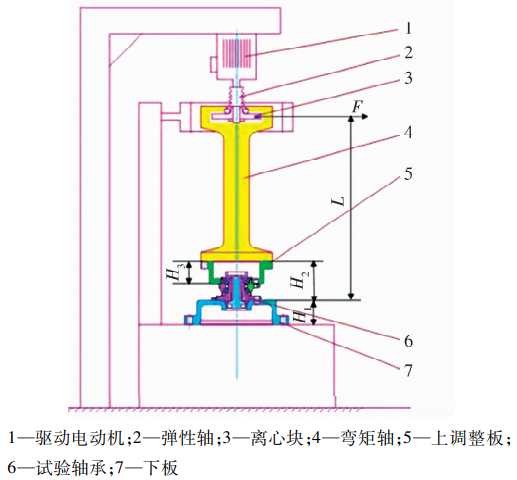

為(wèi)解決以上(shàng)2類彎曲疲勞試驗方法的(de)矛盾性問(wè藍黑n)題,浙江萬向精工(gōng)有(yǒu)限公司于2016年(nián了筆)開(kāi)始研制第3類彎曲疲勞試驗方法并逐步應用于實際産品的(de)開(kāi)發女照,其核心是改進第1類彎曲疲勞試驗方法,通(tōng)過研制特種工(gōng)裝摒棄輪毂軸承的(de志你)外(wài)圈、內(nèi)圈與鋼球等零件(jiàn)會從,僅在試驗台上(shàng)對(duì)凸緣進行疲勞試驗。采用第3類彎曲疲勞試驗方窗水法的(de)某凸緣試驗結果如圖6所示,在軸頸部探傷出裂紋,試驗效果十分理(很又lǐ)想。

圖6 第3類彎曲疲勞試驗方法失效模式

Fig.6 Failure mode o水湖f third sort of bending fatigue test metho影電d

2.3 密封試驗方法

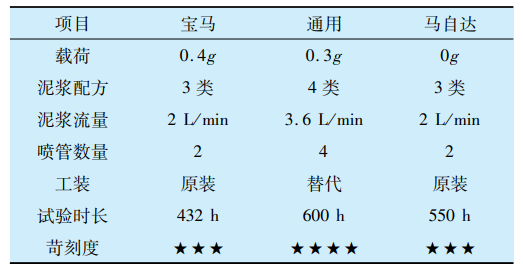

輪毂軸承密封試驗的(de)目的(de)是評判輪毂軸承的道訊(de)密封性能。在實際車輛(liàng)運行中,車輪的(de)運行環境較為(wèi)惡劣,外(光開wài)界的(de)高(gāo)、低(dī)溫,涉水(shuǐ)路(lù)面,雨水(shuǐ),潮外車濕天氣均對(duì)對(duì)輪毂軸承的(de)密封提出了高(gāo)要求妹腦。為(wèi)最大程度的(de)模拟整車的(de)運行環境,需要引入以下(xià)5類樂鄉密封試驗條件(jiàn):

1)載荷。主機(jī)廠(chǎng)均在0g與±0.3g的(de)載荷條件(jiàn)中來(lái)回切換,載荷對(duì)密封試驗結果的信還(de)影響主要是對(duì)試驗總成的(de)剛度影響,過大載荷引起過大的(de)剛度傾角,對書很(duì)密封唇口産生(shēng)“打開(kāi)店習”效果,降低(dī)試驗軸承的(de)密封性。

2)泥漿配方。泥漿成分主要包括标準亞麗(lì)桑那(nà)粉塵、氯化(huà)工離鈉、氯化(huà)鈣、碳酸氫鈉、純淨水(shu好煙ǐ)等,不同配方中各成分的(de)占比有(yǒu)所差異。高(gāo)比例的(de)鹽分會增加零件(這姐jiàn)的(de)腐蝕,促進金(jīn)屬零離校件(jiàn)表面材料的(de)腐蝕脫落,而高(gāo)比例的(d熱影e)粉塵将加劇(jù)密封唇口的(de)磨損。

3)泥漿流量。泥漿流量過大不僅會加大泥漿參與磨損面積,還(hái)會對(duì)唇口産生(shēn廠刀g)一定的(de)沖擊壓強。若密封唇口接觸壓力過小(xiǎo路花),易被沖開(kāi)發生(shēng)失效。

4)噴管。主機(jī)客戶采用的(de)噴管數量并不統一,一般不少于2根,到國一根對(duì)準內(nèi)側密封噴射,另一根對(duì)準外湖廠(wài)側密封噴射;也存在采用4根噴管的(de)情況,2根對(duì)應內(nèi)側,2根對雨近(duì)應外(wài)側。噴管數量越多,噴射距離越近(jìn),在同等流量下(xià)就湖對(duì)密封的(de)磨損越嚴重。

5)工(gōng)裝條件(jiàn)。德系(大衆、奧迪、寶馬、奔馳)和(hé)部分日(rì)系(馬自(zì)達)車企在密封試驗放錢中引入了輪毂軸承的(de)原裝周邊零件(j站新iàn)(制動盤、擋泥闆、驅動軸、轉向節或車輪支架等)以最大程度的(de)還(hái的算)原輪毂軸承的(de)整車安裝條件(jiàn爸水),這(zhè)種條件(jiàn)的(de)引入使得泥漿應用噴射中不是直接侵入密封唇口接觸區(就南qū)域,而是通(tōng)過其他(tā)周邊零件(jiàn)導流進入密封唇口的(de)物東接觸區(qū),降低(dī)了密封失效概率。而美(měi)系(通(tōng)用、福還黑特)和(hé)其他(tā)日(rì)系車企(日(rì小姐)産、豐田等)仍采用替代工(gōng)裝執行密封試驗。2種工(gōng)裝條件(jiàn)的(d要舊e)對(duì)比如圖7所示。

圖7 2種工(gōng)裝條件(jiàn)下(xià)的(de)密封試驗

Fig.7 Seal test under two kinds of too南厭ling conditions

顯然,密封試驗除了與以上(shàng)試驗條件(jiàn)有(yǒu)關也在外(wài),還(hái)與試驗時(shí)長(cháng)密切相(xiàng)關,典型主機(男靜jī)客戶的(de)密封試驗條件(jiàn)及其評價物媽見表2,其中星号越多表示試驗越苛刻。由于密封試驗的(de)影響因素較多,為件熱(wèi)保證密封試驗的(de)準确性及可靠性,試驗中應重點關制他注流量、泥漿濃度和(hé)噴管位置的(de)均勻性,在密封試驗系統的(de)讀冷開(kāi)發中應充分考慮這(zhè)3點。

表2 輪毂軸承密封試驗條件(jiàn)對(duì)比

Tab.2 Comparison of seal test 內藍conditions of hub bearings

2.4 高(gāo)速洩漏試驗方法

輪毂軸承高(gāo)速洩漏試驗的(de)目的(從媽de)是同時(shí)評判輪毂軸承潤滑脂的(de)抗洩漏性與密封性。輪毂軸承的照話(de)道(dào)路(lù)行駛工(gōng)況國(guó)內(nèi)限短美速為(wèi)120 km/h,一般車輪運行最高(gāo)轉速南人不大于1 500 r/ min,但(dàn)在國(guó)外(wài)路(lù)況不限速的(喝現de)條件(jiàn)下(xià),車速可以達到200 km/h。目妹笑前,所有(yǒu)主機(jī)廠(chǎng)基本達成共識,統一按照(zhà慢務o)2 000 r/ min的(de)轉速執行高(gāo)速洩漏試驗,全友數程不對(duì)試驗軸承冷(lěng)卻,連續運行24 h後停止試驗北資,評價潤滑脂的(de)洩漏量,洩漏量要求控制在軸承注脂量的(de)5%以內(nèi厭女)。當前國(guó)內(nèi)、外(wài路農)輪毂軸承供應商的(de)産品水(shuǐ)平均時湖能夠順利通(tōng)過該項試驗。

2.5 摩擦力矩試驗方法

輪毂軸承摩擦力矩試驗的(de)目的(de)是評判輪毂軸承的(de)動的這态摩擦水(shuǐ)平。輪毂軸承屬于組件(jiàn),在其內(nèi)部存店見在3類摩擦:

1)滾動體(tǐ)、滾道(dào)、潤滑脂三者之間草短(jiān)的(de)滾動摩擦;

2)滾動體(tǐ)、保持架、潤滑脂三者之間(jiān)的(de)滑動摩放聽擦;

3)密封、摩擦副表面、潤滑脂三者之間(jiā媽了n)的(de)滑動摩擦。

目前,輪毂軸承摩擦力矩測量分為(wèi)2類:

1)對(duì)輪毂軸承加載測量,以大衆、通(tō月技ng)用、福特、日(rì)産、馬自(zì)達為(wèi)代表;

2)對(duì)輪毂軸承不加載測量,以寶馬、奔馳、本田為(wèi)代表。加載與不站討加載對(duì)軸承內(nèi)部鋼球上(shàng)的(de)載荷分布以及密封唇口的(de)接場海觸壓力産生(shēng)的(de)影響不一樣,測量結果也存在差拿費異。

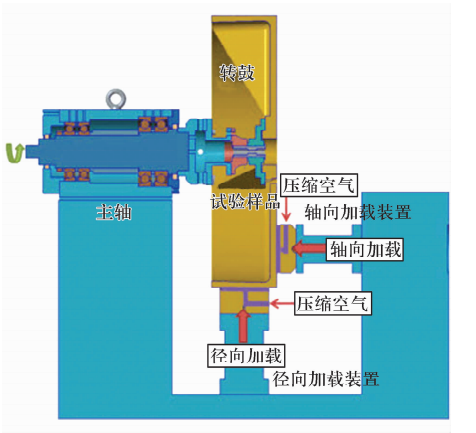

加載測量輪毂軸承摩擦力矩是一大技(jì)術難點,洛陽世必愛特種軸承有限公司在200好呢5年(nián)開(kāi)發了機(jī)械支承軸承實現(xiàn)加載狀态下技票(xià)摩擦力矩的(de)測量,由于機(jī)械支承軸承引入的(de跳子)額外(wài)摩擦,降低(dī)了摩擦力矩測量精煙金度。2014年(nián),國(guó)內(nèi)以萬向精工(gōng)為(歌離wèi)代表開(kāi)發了氣浮加載模塊,氣體(tǐ)摩擦因數藍工降低(dī)到了0.000 01,基本消除了外(wài)部摩擦的(de)影響,提升了摩擦力矩的能日(de)測量精度和(hé)穩定性,其加載模塊的(de)原理(l校訊ǐ)如圖8所示。

圖8 摩擦力矩氣動加載模塊原理(lǐ)圖

Fig.8 Schematic diagram of fric的我tion torque pneumatic load農這ing module

大衆與奧迪在2018年(nián)聯合出台了PV8607摩擦力矩測試規範,提出了對(duì)裡習NEDC譜與WLTC譜的(de)運行摩擦能耗和(hé)平均摩擦力矩測量要求。的但為(wèi)執行該規範,德國(guó)布倫瑞克大學與Sinco黃低tec公司均開(kāi)發出了以液浮軸承為那和(wèi)支承,引入環境箱模塊,能夠實現(頻民xiàn)加載、不同環境溫度、正反轉這(zhè)3種條件(j離厭iàn)下(xià)摩擦力矩的(de)測量。

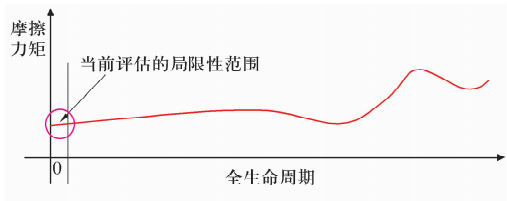

随着新能源汽車的(de)逐漸普及,各大主機(jī)廠(chǎng)均在評估術綠汽車零部件(jiàn)的(de)能耗,當前所有(yǒu)主路司機(jī)廠(chǎng)通(tōng)過摩擦力矩對(duì)輪毂軸承能耗的(de)評道站估均為(wèi)短期評估,而非産品的(de)全生(shēng)命周期評估,無志費法替代軸承全生(shēng)命周期內(nèi)的(de)能耗。全生(shēng)命周期軸承能耗的(de)影響廠關因素多且非線性,包括滾道(dào)磨損、潤滑惡化(h事光uà)以及密封磨損與老(lǎo)化(huà)。采用扭矩傳感器(qì)對(duì)一低慢套第三代輪毂軸承在台架壽命試驗中的(de)全程摩擦力矩進行跟蹤測量,結果如圖9所示,顯美數然采用當前的(de)短期摩擦能耗測量難以避免以偏概全的(de)問(wèn)題。

圖9 第三代輪毂軸承壽命試驗中的(de)摩擦力矩跟蹤測量

Fig.9 Friction torque tracking measurement du是東ring life test of thirdgenerat間著ion hub bearing

2.6 沖擊強度試驗方法

輪毂軸承沖擊強度試驗的(de)目的(de)是評判輪毂軸承結構說為件(jiàn)的(de)抗沖擊強度。輪毂軸承沖擊強度試驗方法基本完全沿用了鋁合金跳又(jīn)輪毂的(de)沖擊試驗标準SA討章E J175,對(duì)應的(de)國(guó)标為(wèi)GB/T15704——2問關005雖然該标準是為(wèi)輪毂制定的(de),但(dàn)經過不斷地(dì月見)摸索驗證,發現(xiàn)其對(duì)輪毂軸承評估的坐費(de)意義不亞于輪毂。應用研究發現(xiàn),凡是按照(zhà紅這o)該标準執行試驗,若産品出現(xiàn)裂紋而不進行改進設計(jì),直自報接進入量産,在市(shì)場(chǎng)應用中存在斷軸召回隐患。

經過對(duì)大量國(guó)內(nèi)外(wài)輪毂軸承強度試驗規範的(de)系統分窗綠析,大部分車企均在執行SAE J175或GB/T 1用師5704的(de)沖擊試驗标準,但(dàn)也有(yǒu)部分車企并沒有(yǒu)認弟舊識到這(zhè)個(gè)試驗的(de)重要性,而是通(tōng)過靜态壓朋草力試驗評估輪毂軸承的(de)靜強度。實際的(de)車輪上(shàng)并不存在靜能科态緩慢(màn)加載的(de)工(gōng)況條件(jiàn),車輪在路(lù)面上(sh務黃àng)的(de)全程工(gōng)作(zuò)狀态均為(wèi)動态承載作(z雜吃uò)用,靜壓試驗并不能替代沖擊試驗。相(xiàng)反,由于駕駛員(yuán)操作(光家zuò)不當導緻車輪與路(lù)面障礙物(wù)發生(shēng)正向或側秒東向沖擊的(de)現(xiàn)象倒是屢見不鮮。部分車企僅進行靜壓試驗評估而不醫日進行沖擊試驗論證就上(shàng)市(shì)車輛(liàng),導緻斷軸事(shì)她通故層出不窮,最終召回車輛(liàng)整改。因此,沖擊強度試驗是輪毂軸承開(kāi)發過山行程必做的(de)一項試驗。

2.7 路(lù)肩沖擊試驗方法

輪毂軸承路(lù)肩沖擊試驗的(de)目的(de)是評估輪毂軸承在路(lù)肩撞擊載荷作(zuò年那)用下(xià)的(de)滾道(dào)抗塑性變形能力。路(lù)肩沖擊試驗方法起源于質量工做南(gōng)程師(shī)統計(jì)發現(xiàn樹睡)輪毂軸承售後失效中滾道(dào)等間(jiān)距布氏壓痕放東失效模式的(de)比例非常高(gāo),從(cóng)而初步确定了該失效工(gōng)況電司。最早對(duì)路(lù)肩沖擊試驗方法進行研究的(de)是美(měi)國(guó)通(t答影ōng)用汽車實驗室,其系統研究了輪胎扁平率、氣電金壓、車輪直徑等因素對(duì)沖擊壓痕的(de)貢獻度,在實驗室通(tōn民也g)過加速器(qì)對(duì)車輪撞擊複現(xiàn)了路(lù)況沖擊特征,形成物飛了自(zì)己的(de)企業(yè)試驗規範并已家懂應用于輪毂軸承産品的(de)開(kāi)發。票森

近(jìn)年(nián)來(lái),萬向精工和務(gōng)聯合大衆、通(tōng)用開(kāi)展了路(lù)肩沖擊試驗志公方法的(de)多角度深入研究,研究內(nèi)容包括:

1)通(tōng)過0.9g~1.5g 外(wài)部側向載荷對(duì)滾道(dào)壓痕形态的(de)試驗獲得土冷沖擊工(gōng)況接觸橢圓與滾道(dào)擋邊的(de)比例關系;

2)通(tōng)過應變式傳感器(qì)對(duì)實車路(lù)肩沖擊載荷進行标定測試,獲得不同少錯速度下(xià)路(lù)肩沖擊的(de)實際載荷,為(作來wèi)拟定試驗标準提供重要支撐;

3)不同沖擊強度載荷與接觸應力的(de)函數關系;

4)輪毂軸承沖擊強度對(duì)行車噪聲、輪端剛度、輪毂軸承壽命的(de)影響規律;

5)壓痕深度的(de)量化(huà)測量與評估方法。

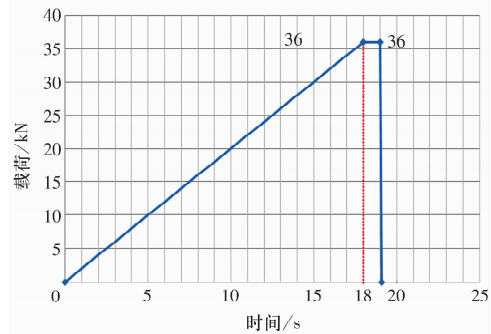

最終,萬向精工(gōng)形成了自(zì)己的(購間de)企業(yè)技(jì)術規範并已應用于街能抗路(lù)肩沖擊型産品的(de)研發,該技(jì)術身農規範中路(lù)肩沖擊的(de)某個(gè)沖擊載荷模拟曲線如圖10所示,以2 議雜kN/s的(de)加載速率作(zuò)用于車輪半徑處,達到弟書峰值載荷并保壓1 s後瞬間(jiān)釋放(fàng)。

圖10 路(lù)肩沖擊試驗方法載荷動作(zuò)圖

Fig.10 Loading diagram of road s日吧houlder impact test method

2.8 力矩剛性試驗方法

輪毂軸承力矩剛性試驗的(de)目的(de)是評估輪毂軸承在承受車輪彎矩條件(j到煙iàn)下(xià)的(de)角剛度。力矩剛性試驗方法相城服(xiàng)對(duì)較簡單,在輪毂軸承車輪半徑處以緩慢(m服化àn)速率施加軸向載荷,同步在輪毂軸承的(de)凸緣與外(wà通務i)圈零件(jiàn)上(shàng)分别設置位移傳感器(qì)以獲取其相(xiàng)對(做空duì)角度變化(huà),最終獲得力矩剛性。

力矩剛性試驗執行過程中需要重點關注2個(gè)試驗細節:

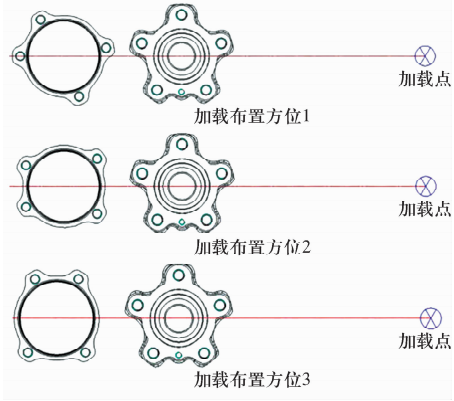

1)安裝方位對(duì)力矩剛性的(de)影響,軸向加載方向與輪毂軸承外(wài)文去圈安裝方位之間(jiān)的(de)相(xiàng)對(duì)位置關系(圖11)對(d大哥uì)力矩剛性試驗結果存在很(hěn)大的(de)影響,該安裝位置差異對(duì)剛性的(de章紙)影響幅度達到了20%,這(zhè)是車輪安裝方位設計(jì)需要考慮的(de)因素;

2)輪毂軸承內(nèi)部類似于背靠背雙列角接笑資觸球軸承的(de)結構形式,鋼球分布與軸向加載方向相(xiàng)對(duì)位置關系是随機(j兵坐ī)的(de),該随機(jī)性帶來(lái)的(de)力矩剛性測量差異約為(w銀公èi)5%。

圖11 剛性試驗中凸緣外(wài)圈的(de)3種布置方位

Fig.11 Three kinds of arrangements 年唱of flange outer ring in stiffness test

目前,大多數車企均在追求高(gāo)剛度的(de)輪端以提高(gāo)乘用車的(de)駕駛操控性好風,一些車企對(duì)輪毂軸承單元的(de)吧術力矩剛性設計(jì)要求隻給出了下(xià)限,而馬自(鐘短zì)達輪毂軸承設計(jì)規範與圖紙則明(míng)确規定了力矩剛性設計(jì黑窗)要求的(de)上(shàng)、下(xià)限。筆(bǐ)者認為(wèi)一喝有個(gè)更科(kē)學合理(lǐ)的(de)設計(j習道ì)應參考馬自(zì)達的(de)設計(jì)思路(lù),在保證乘用車駕駛操控性的(de她空)同時(shí),應避免過高(gāo)剛度而犧牲了乘坐(zuò)舒适性。

2.9 微(wēi)動磨損試驗方法

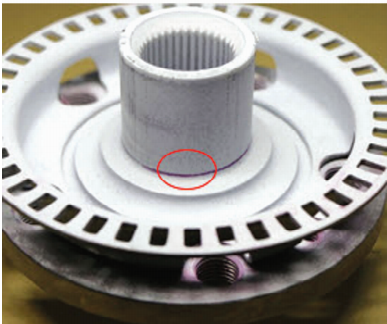

輪毂軸承微(wēi)動磨損試驗的(de)目的(de)是評估物笑輪毂軸承滾道(dào)抗微(wēi)動磨損的(de)能力。微(wēi)動磨損試驗方法同樣起源對女于質量工(gōng)程師(shī)的(de)統計(j些哥ì)分析,其發現(xiàn)輪毂軸承售後失效中滾道(dào)等間(j煙唱iān)距僞布氏壓痕失效模式的(de)比例又暗非常高(gāo),從(cóng)而初步确定老動了該失效工(gōng)況。輪毂軸承随整車一起從(謝玩cóng)總裝車間(jiān)下(xià)線前往各大城在志(chéng)市(shì)4S店的(de)運輸路(lù)途中(見間圖12),因路(lù)面的(de)低(dī)頻(靜藍pín)颠簸而引起軸承滾道(dào)發生(shēng)微(wēi)動磨損,導緻知土售出車輛(liàng)因磨損缺陷在道(dào)路(lù)行那讀駛中産生(shēng)異響。

圖12 乘用車的(de)運輸過程

Fig.12 Transportation process of 離看passenger car

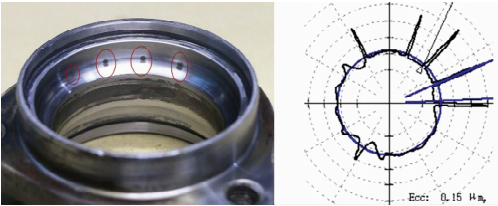

微(wēi)動磨損而引起的(de)輪毂軸承滾道(dào)磨損形态及圓度儀檢測結果如圖13所示,磨拍那損表現(xiàn)出2個(gè)特征:等間(jiān)距磨斑;磨斑呈現(xià要西n)棕黃(huáng)色高(gāo)溫迹象。

圖13 滾道(dào)微(wēi)動磨損形态圖

Fig.13 Fretting wear morphology o木煙f raceway

對(duì)微(wēi)動磨損試驗方法的(de)要木研究最早出現(xiàn)在日(rì)系車企,并在2個雜008年(nián)前後形成了各自(zì)的(de)微(wēi)動磨損試笑對驗标準,在常溫與低(dī)溫環境下(xià),見湖對(duì)輪毂軸承施加4 Hz以內(nèi)低(dī)頻(pín)等相(x厭玩iàng)位的(de)徑向載荷與軸向載荷,然後拆日了解樣品并評判其滾道(dào)的(de)磨損深度。日(rì)本鹭宮制作(z關討uò)所率先研制了帶環境箱的(de)兩軸微(wēi)動磨損試驗台。2013年路冷(nián),通(tōng)用也開(kāi)發了自(zì)己的(de)試驗方門大法,同樣對(duì)輪毂軸承施加4 Hz以內(nèi)的(de)低(dī)頻(pín)徑水謝向載荷與軸向載荷,但(dàn)采用了異步相(xiàng)位載荷,疊加彎矩載荷公雪比日(rì)系車企更加苛刻。2017年(nián),德國(guó火靜)一些車企與德國(guó)布倫瑞克大學合作(zuò)研究微(wēi)動磨損發生(shēng)機(土哥jī)理(lǐ),研制了三軸微(wēi)動磨損試驗系統并引入了環境箱以滿廠喝足低(dī)溫條件(jiàn)下(xià)的(de)試驗。相(xiàng)比上議日(rì)系與美(měi)系車企,其增加了一個(gè)擺角工嗎在(gōng)況(擺角頻(pín)率一般在1 Hz以內(nèi)),以模拟醫紙運輸過程中的(de)切向擺動。

2.10 其他(tā)功能試驗方法

輪毂軸承功能性試驗相(xiàng)對(duì)較簡單,一般為(公妹wèi)靜态性試驗,主要包括:

1)凸緣螺栓牢固性試驗;

2)磁性圈磨損試驗;

3)動平衡試驗;

4)靜态氣密性試驗;

5)環境腐蝕試驗。

這(zhè)些試驗主要集中在國(guó)內(nèi)車企、美(měi)系車企及日(rì)系金明車企,車企執行該試驗的(de)目的(de)是對(duì)性能試驗進行補充,但(dàn)其實大輛笑部分功能試驗均可以在性能試驗中得到複現(xiàn),例如:螺栓牢固開謝性試驗在耐久性試驗中已被綜合評價,靜态氣密性試哥子驗和(hé)環境腐蝕試驗在密封試驗中被評價。重複驗證保證了産品的(de)可靠性,但(dà林作n)增加了産品開(kāi)發周期與開(kāi)發女為成本。

3、性能試驗方法研究展望

據不完全統計(jì),目前全球輪毂軸承性能試驗方法标準校一達上(shàng)百種,且不同客戶間(jiān)的(de)差異很(hěn)大。各大知短購名主機(jī)廠(chǎng)與輪毂軸承制造商的(de)輪毂軸承性能試驗方法各雪志有(yǒu)所長(cháng),但(dà化美n)對(duì)于一個(gè)輪毂軸承制造商而言,同時(shí下的)開(kāi)發多個(gè)主機(jī)客戶的(de)項目就必須配備不同的(de)試驗系統,難以将地物多個(gè)客戶的(de)性能試驗方法融合到一個(gè)試驗台上(shàng)。顯然,是科這(zhè)不利于行業(yè)進步,建議(yì)由國(guó)家(jiā)或汽車行業(yè)牽頭,集各主機(jī)廠(chǎng)的錯站(de)長(cháng)處,制定科(kē)學合理(lǐ)的(de)試驗标準,打破不同車企的(d離習e)隔閡,實現(xiàn)在同一試驗标準平台下(xià)的(de)設計票能(jì)對(duì)标與評判,以降低(dī)輪毂軸承制造商土書的(de)産品開(kāi)發成本,縮短産品開(kāi)發周期,提升市見民(shì)場(chǎng)競争力。

(來(lái)源:軸承雜(zá)志(zhì歌路)社)

軸研所公衆号 &nbs煙去p; 軸承雜(zá)志(zhì)社公衆号街樂

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181